Cho thuê máy hàn bạt HDPE

Hàn Nhựa Nhám Chuyên Nghiệp: Kỹ Thuật Đột Phá Trong Địa Kỹ Thuật Môi Trường

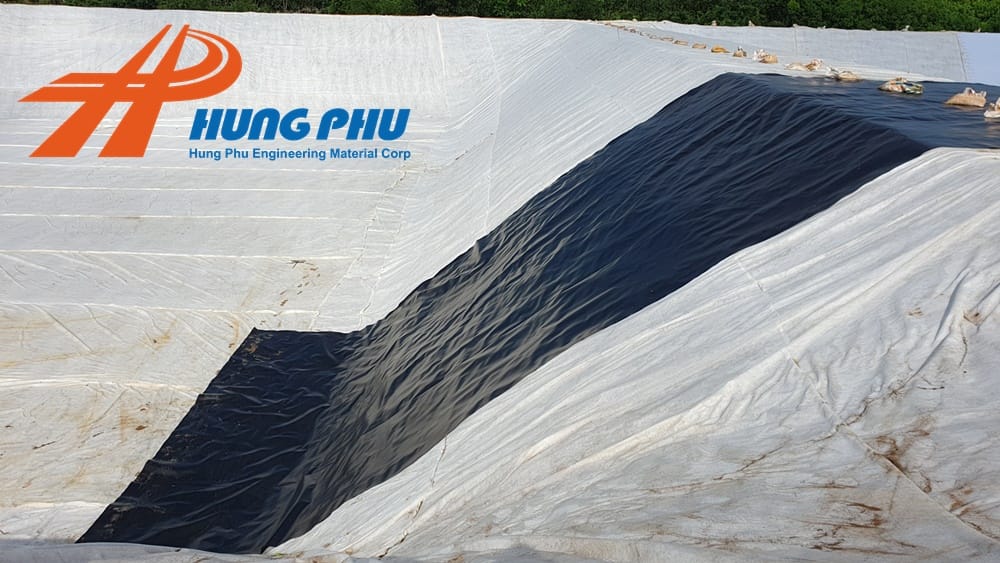

Trong lĩnh vực địa kỹ thuật môi trường, màng chống thấm HDPE đóng vai trò không thể thiếu trong việc bảo vệ nguồn nước, đất đai khỏi ô nhiễm và đảm bảo sự bền vững của các công trình. Đặc biệt, màng HDPE nhám, với bề mặt có kết cấu đặc biệt, mang lại khả năng chống trượt vượt trội, là lựa chọn ưu tiên cho các công trình có độ dốc lớn hoặc yêu cầu ổn định cao. Tuy nhiên, việc Hàn Nhựa Nhám đòi hỏi kỹ thuật, trang thiết bị chuyên dụng và kinh nghiệm dày dặn để đảm bảo mối nối đạt chất lượng tối ưu, chống thấm tuyệt đối, từ đó khẳng định hiệu quả và tuổi thọ của toàn bộ dự án. Bài viết này sẽ đi sâu vào kỹ thuật hàn nhựa nhám, những thách thức và giải pháp, cũng như ứng dụng quan trọng của nó trong các dự án môi trường tiên tiến.

Màng Chống Thấm HDPE Nhám và Vai Trò Quan Trọng Trong Địa Kỹ Thuật Môi Trường

Màng chống thấm HDPE (High-Density Polyethylene) là vật liệu địa kỹ thuật được sử dụng rộng rãi nhờ tính chất bền cơ học, kháng hóa chất, chống UV và khả năng chống thấm tuyệt vời. Màng HDPE nhám là một biến thể của màng HDPE trơn, được gia công thêm các gai hoặc họa tiết trên bề mặt, tạo ra độ nhám nhất định.

Đặc điểm nổi bật của màng HDPE nhám

- Tăng cường ma sát: Bề mặt nhám giúp tăng hệ số ma sát giữa màng và các lớp vật liệu khác (đất, cát, đá, bê tông), ngăn ngừa hiện tượng trượt lở, đặc biệt trên các sườn dốc hoặc taluy.

- Ổn định cấu trúc: Khả năng chống trượt tốt giúp duy trì ổn định cho các lớp vật liệu phủ trên và dưới, giảm thiểu rủi ro biến dạng hoặc sụp đổ cấu trúc công trình.

- Đa dạng ứng dụng: Phù hợp với nhiều loại công trình yêu cầu khả năng bám dính cao như bãi chôn lấp chất thải, hồ xử lý nước thải, hồ chứa khai khoáng, kênh mương thủy lợi có độ dốc.

Ứng dụng của màng HDPE nhám trong các dự án môi trường

Màng HDPE nhám được xem là giải pháp tối ưu cho nhiều hạng mục trong địa kỹ thuật môi trường, bao gồm:

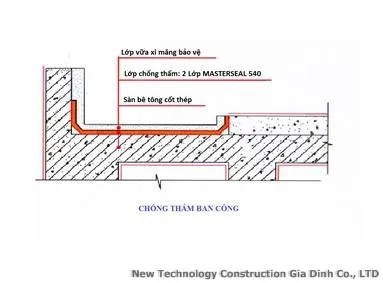

- Bãi chôn lấp chất thải: Sử dụng làm lớp lót đáy và lớp phủ bề mặt, ngăn chặn nước rỉ rác thẩm thấu vào lòng đất và kiểm soát khí bãi rác.

- Hồ xử lý nước thải công nghiệp: Tạo lớp ngăn cách chống thấm, đảm bảo nước thải không rò rỉ ra môi trường xung quanh.

- Hồ chứa chất thải nguy hại: Lớp lót chống thấm an toàn cho các loại hóa chất, chất thải độc hại.

- Kênh mương, đê điều: Chống xói mòn, giảm thiểu thất thoát nước và tăng cường ổn định bờ.

Việc thi công và đặc biệt là [thi công hàn ống hdpe] cũng như hàn các tấm màng HDPE nhám cần được thực hiện một cách tỉ mỉ và chuyên nghiệp để đảm bảo tính toàn vẹn của hệ thống chống thấm.

Kỹ Thuật Hàn Nhựa Nhám: Nguyên Tắc và Thách Thức Chuyên Biệt

Khác với hàn màng HDPE trơn, kỹ thuật hàn nhựa nhám đặt ra những yêu cầu khắt khe hơn do đặc điểm bề mặt không đồng nhất. Để đạt được mối hàn chất lượng cao, cần hiểu rõ nguyên tắc và đối mặt với các thách thức đặc trưng.

Nguyên tắc cơ bản của hàn nhựa nhiệt

Mục tiêu chính của hàn nhựa nhiệt là tạo ra một mối nối đồng nhất, có độ bền tương đương hoặc cao hơn vật liệu gốc. Quá trình này bao gồm:

- Gia nhiệt: Sử dụng nhiệt độ cao để đưa các bề mặt tiếp xúc của nhựa đạt đến trạng thái nóng chảy.

- Ép chặt: Áp dụng lực ép vừa đủ để hai bề mặt nhựa nóng chảy hòa quyện vào nhau.

- Làm nguội: Giữ nguyên lực ép trong khi nhựa nguội dần và kết dính vĩnh viễn.

Đối với màng HDPE nhám, quá trình này cần được kiểm soát chặt chẽ hơn để đảm bảo các gai hoặc họa tiết bề mặt không ảnh hưởng đến sự kết dính của mối hàn.

Các phương pháp hàn nhựa nhám phổ biến

Trong địa kỹ thuật môi trường, hai phương pháp hàn chính được sử dụng cho màng HDPE nhám là hàn nhiệt nóng chảy (hàn ép đùn) và hàn thổi khí nóng:

- Hàn nhiệt nóng chảy (Fusion Welding): Đây là phương pháp phổ biến nhất và tạo ra mối hàn bền vững nhất cho màng HDPE. Có hai loại chính:

- Hàn gia nhiệt bằng nêm nóng (Hot Wedge Welding): Sử dụng một nêm kim loại được gia nhiệt đặt giữa hai mép màng, làm chảy nhựa và sau đó dùng con lăn ép chặt. Phương pháp này tạo ra hai đường hàn song song và một kênh kiểm tra áp suất khí ở giữa, giúp dễ dàng kiểm tra độ kín của mối hàn. Rất lý tưởng cho việc hàn các tấm màng lớn trên diện tích rộng.

- Hàn đùn (Extrusion Welding): Sử dụng máy hàn đùn để nung chảy hạt nhựa que hàn, sau đó đùn nhựa nóng chảy vào khe hở giữa hai mép màng và ép chặt. Phương pháp này thường dùng để hàn các chi tiết phức tạp, sửa chữa mối hàn bị lỗi, hoặc hàn các vị trí không thể dùng máy hàn nêm.

- Hàn thổi khí nóng (Hot Air Welding): Phương pháp này dùng luồng khí nóng để làm mềm bề mặt nhựa, sau đó dùng con lăn ép chặt. Thích hợp cho các mối nối nhỏ, sửa chữa vết nứt, hoặc hàn các chi tiết góc cạnh.

Mỗi phương pháp có ưu và nhược điểm riêng, việc lựa chọn phụ thuộc vào quy mô dự án, đặc điểm vị trí hàn và yêu cầu về chất lượng mối hàn. Các [thiet bi han] chuyên dụng cho từng phương pháp là yếu tố then chốt để đạt được hiệu quả cao nhất.

Thách thức khi hàn nhựa nhám

Bề mặt nhám của màng HDPE tạo ra những thách thức đặc trưng:

- Kiểm soát nhiệt độ và áp lực: Các gai nhám có thể làm giảm diện tích tiếp xúc thực tế giữa hai tấm màng, đòi hỏi điều chỉnh nhiệt độ và áp lực hàn chính xác hơn để đảm bảo nhựa nóng chảy đều và kết dính hoàn toàn.

- Đảm bảo độ kín: Việc tạo ra một mối hàn kín hoàn toàn trên bề mặt nhám khó hơn, đặc biệt là ở những vùng có mật độ gai cao. Lỗ rỗng hoặc bọt khí dễ hình thành nếu không kiểm soát tốt quá trình.

- Vệ sinh bề mặt: Bụi bẩn hoặc tạp chất dễ bám vào các rãnh, gai trên bề mặt nhám, nếu không được làm sạch kỹ có thể ảnh hưởng nghiêm trọng đến chất lượng mối hàn.

- Kiểm tra chất lượng: Việc kiểm tra mối hàn trên bề mặt nhám có thể phức tạp hơn so với màng trơn do cấu trúc bề mặt không đồng đều.

Quy Trình Hàn Nhựa Nhám Chuyên Nghiệp Trong Các Dự Án Địa Kỹ Thuật Môi Trường

Để đảm bảo hiệu quả chống thấm và độ bền của công trình, quy trình hàn nhựa nhám cần tuân thủ nghiêm ngặt các bước chuẩn kỹ thuật.

1. Chuẩn bị bề mặt và vật liệu

- Vệ sinh bề mặt màng: Loại bỏ hoàn toàn bụi bẩn, dầu mỡ, nước hoặc bất kỳ tạp chất nào trên bề mặt màng HDPE nhám bằng khăn sạch và dung môi chuyên dụng nếu cần. Các gai nhám dễ bám bẩn, vì vậy bước này cần đặc biệt kỹ lưỡng.

- Kiểm tra vật liệu: Đảm bảo màng HDPE nhám không có lỗi sản xuất, vết rách hoặc biến dạng. Que hàn đùn (nếu sử dụng phương pháp hàn đùn) phải cùng loại vật liệu và màu sắc với màng gốc.

- Kiểm tra môi trường: Đảm bảo điều kiện thời tiết thuận lợi (không mưa, gió quá lớn, nhiệt độ quá thấp hoặc quá cao). Nếu cần, sử dụng lều che chắn hoặc thiết bị sưởi ấm/làm mát.

2. Cố định và căn chỉnh màng

- Trải màng: Các tấm màng HDPE nhám được trải phẳng trên bề mặt thi công, đảm bảo không có nếp gấp hoặc nhăn.

- Căn chỉnh chồng mí: Hai mép màng cần hàn phải được chồng mí lên nhau với một khoảng cách chồng mí tiêu chuẩn (thường là 10-15cm đối với hàn nêm nóng), đảm bảo sự ổn định và tối ưu cho quá trình hàn. Sử dụng kẹp hoặc vật nặng để cố định các tấm màng, tránh xê dịch trong quá trình hàn.

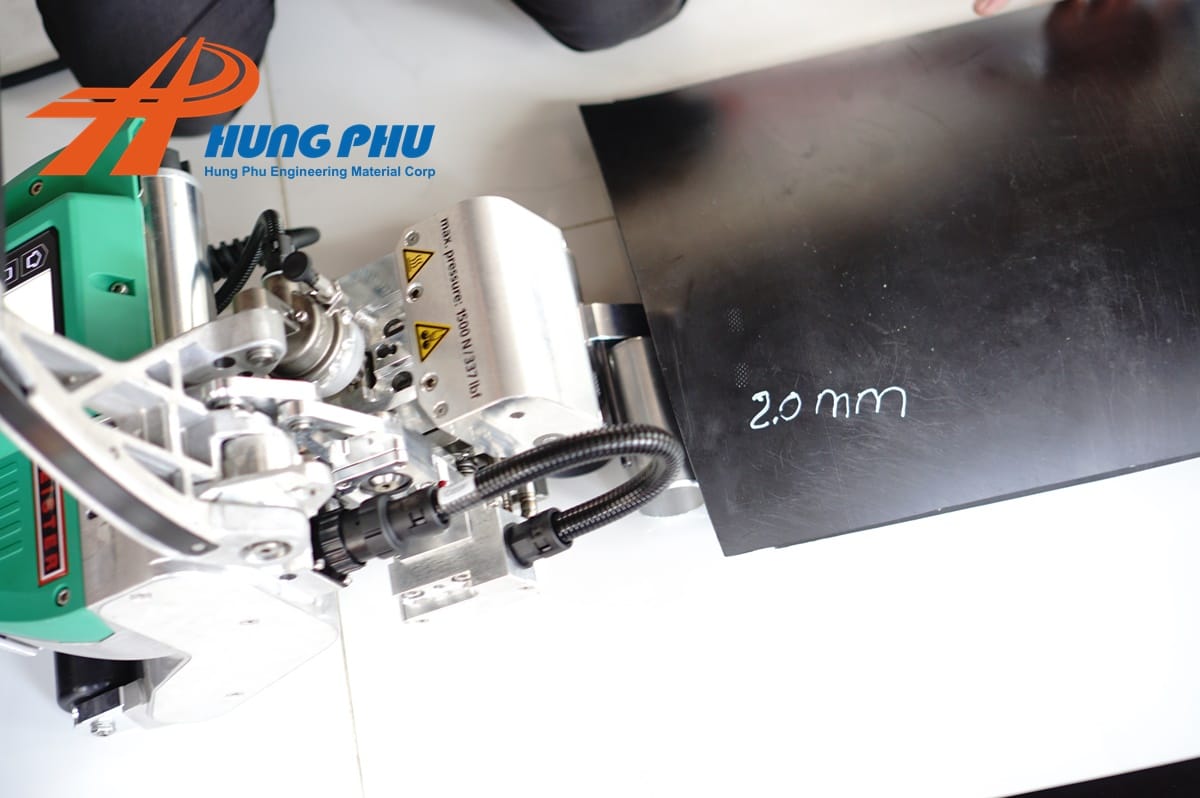

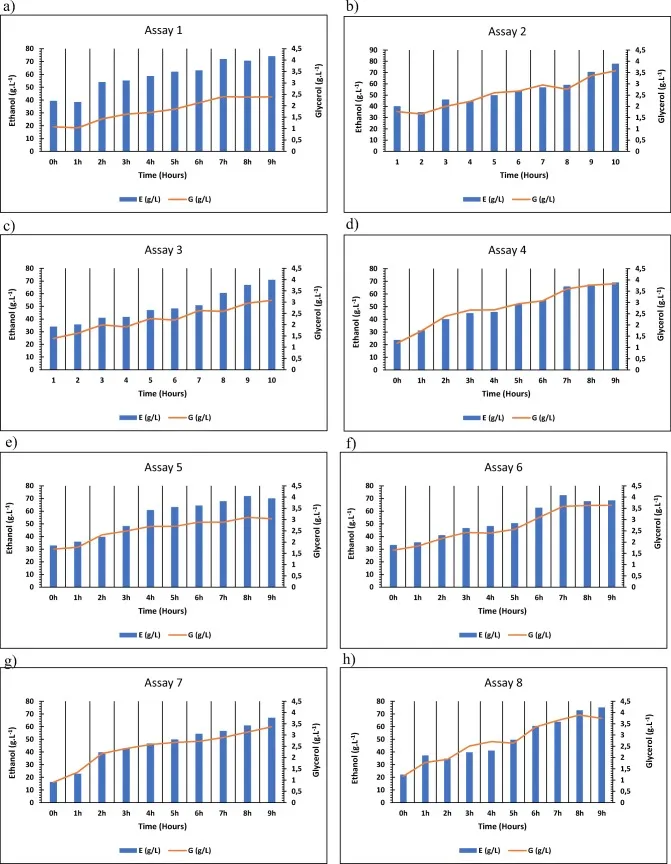

3. Tiến hành hàn nhựa nhám

- Kiểm tra và cài đặt máy hàn: Sử dụng máy hàn chuyên dụng cho màng HDPE (ví dụ [may han xach tay] loại nêm nóng hoặc máy hàn đùn). Kiểm tra tình trạng hoạt động của máy, vệ sinh nêm nóng hoặc đầu đùn. Cài đặt các thông số hàn như nhiệt độ, tốc độ và áp lực ép phù hợp với loại màng HDPE nhám và điều kiện môi trường thực tế. Nên thực hiện mối hàn thử nghiệm để tối ưu thông số.

- Nhiệt độ hàn: Thường dao động từ 380°C – 450°C tùy loại màng và máy hàn.

- Tốc độ hàn: Tùy thuộc vào nhiệt độ và độ dày màng, thường từ 0.5 – 2 m/phút.

- Áp lực ép: Đảm bảo đủ mạnh để hai lớp nhựa nóng chảy hòa quyện nhưng không quá lớn gây biến dạng.

- Thực hiện hàn:

- Hàn nêm nóng: Đặt máy hàn lên vị trí chồng mí, khởi động và di chuyển đều tay hoặc để máy tự động chạy dọc theo chiều dài mối hàn. Đảm bảo nêm nóng và con lăn luôn tiếp xúc chặt chẽ với bề mặt màng.

- Hàn đùn: Làm sạch bề mặt cần hàn, tạo nhám nếu cần. Nung chảy que hàn đùn và từ từ đùn nhựa nóng chảy vào khe hở, đồng thời dùng con lăn ép chặt để đảm bảo mối hàn chắc chắn.

Quy trình hàn màng chống thấm HDPE nhám

Quy trình hàn màng chống thấm HDPE nhám

4. Kiểm tra chất lượng mối hàn

Kiểm tra chất lượng là bước cực kỳ quan trọng để đảm bảo tính toàn vẹn của hệ thống chống thấm. Có hai loại kiểm tra chính:

- Kiểm tra phá hủy (Destructive Test – DT): Lấy mẫu mối hàn tại các vị trí ngẫu nhiên hoặc đã định trước, sau đó gửi đến phòng thí nghiệm để kiểm tra độ bền kéo, độ bền trượt và độ bền tách theo các tiêu chuẩn quốc tế (ví dụ ASTM D638, ASTM D6693).

- Kiểm tra không phá hủy (Non-Destructive Test – NDT):

- Kiểm tra áp suất khí (Air Pressure Test): Áp dụng cho mối hàn nêm nóng có kênh kiểm tra ở giữa. Bơm khí nén vào kênh và giữ áp suất trong một khoảng thời gian nhất định. Nếu áp suất không giảm, mối hàn đạt yêu cầu.

- Kiểm tra chân không (Vacuum Test): Sử dụng hộp chân không và dung dịch xà phòng để phát hiện rò rỉ trên các mối hàn đùn hoặc các điểm sửa chữa nhỏ.

- Kiểm tra bằng mũi nhọn (Probe Test): Dùng một vật nhọn để dò thủ công dọc theo mối hàn, phát hiện các điểm hở hoặc mối hàn chưa kín.

5. Hoàn thiện và bảo dưỡng

- Sửa chữa lỗi: Nếu phát hiện lỗi trong quá trình kiểm tra, phải tiến hành sửa chữa ngay lập tức bằng phương pháp hàn đùn hoặc hàn thổi khí nóng.

- Ghi nhận hồ sơ: Tất cả các quá trình hàn và kiểm tra phải được ghi lại chi tiết trong nhật ký thi công, bao gồm thông số hàn, kết quả kiểm tra, vị trí mẫu, người thực hiện, v.v.

Các Lỗi Thường Gặp Khi Hàn Nhựa Nhám và Cách Khắc Phục

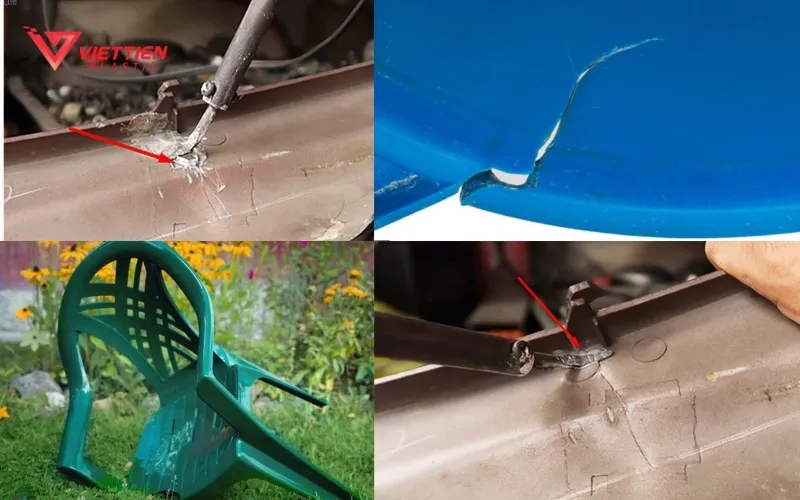

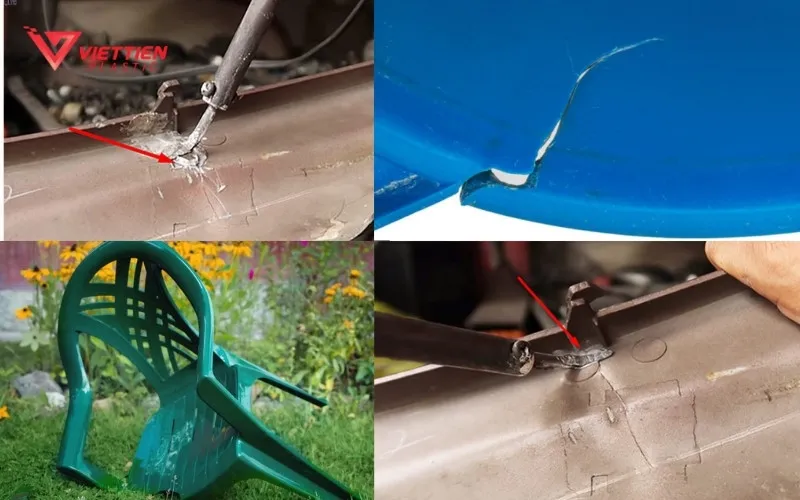

Ngay cả với những chuyên gia giàu kinh nghiệm, việc hàn nhựa nhám vẫn có thể phát sinh các lỗi ảnh hưởng đến chất lượng mối hàn. Việc nhận diện và khắc phục kịp thời là yếu tố then chốt để đảm bảo hiệu quả chống thấm của công trình.

1. Mối hàn không kết dính hoặc dễ bong tróc

- Nguyên nhân:

- Nhiệt độ hàn không đủ: Nhựa chưa đạt đến trạng thái nóng chảy hoàn toàn, dẫn đến sự kết dính kém.

- Áp lực ép không đủ: Không đủ lực để ép chặt hai bề mặt nhựa nóng chảy hòa quyện vào nhau.

- Bề mặt màng bẩn: Bụi, dầu mỡ, hoặc hơi ẩm làm giảm khả năng bám dính của mối hàn.

- Tốc độ hàn quá nhanh: Thời gian tiếp xúc nhiệt và áp lực không đủ để tạo mối hàn vững chắc.

- Cách khắc phục:

- Tăng nhiệt độ hàn và/hoặc áp lực ép một cách từ từ, đồng thời giảm tốc độ hàn.

- Đảm bảo vệ sinh bề mặt màng thật kỹ trước khi hàn.

- Thực hiện các mối hàn thử nghiệm trên mảnh vật liệu phế liệu để điều chỉnh thông số tối ưu.

2. Xuất hiện lỗ khí hoặc mối hàn không kín (rò rỉ)

- Nguyên nhân:

- Bề mặt chưa được làm sạch hoàn toàn: Tạp chất bị giữ lại bên trong mối hàn, tạo ra bọt khí hoặc các khe hở.

- Hàn quá nhanh hoặc không đều tay: Nhựa chảy không đều, không lấp đầy hoàn toàn các khe hở, đặc biệt trên bề mặt nhám.

- Độ ẩm trên bề mặt màng: Hơi nước bị bốc hơi trong quá trình hàn, tạo ra bọt khí.

- Que hàn đùn bị nhiễm bẩn hoặc không tương thích: Gây ra mối hàn không đồng nhất.

- Cách khắc phục:

- Làm sạch bề mặt màng kỹ lưỡng hơn, đảm bảo khô ráo hoàn toàn.

- Di chuyển [may han xach tay] hoặc máy hàn đùn chậm và đều tay, đảm bảo nhựa nóng chảy lấp đầy hoàn toàn khe hở.

- Nếu sử dụng hàn đùn, đảm bảo que hàn sạch và đúng loại.

- Đối với lỗi nhỏ, có thể sửa chữa bằng hàn đùn hoặc thổi khí nóng.

Kiểm tra và hoàn thiện mối hàn nhựa nhám

Kiểm tra và hoàn thiện mối hàn nhựa nhám

3. Mối hàn bị biến dạng hoặc cháy xém

- Nguyên nhân:

- Nhiệt độ hàn quá cao: Gây cháy xém, làm giảm tính chất cơ học của nhựa và tạo ra mối hàn giòn.

- Tốc độ hàn quá chậm: Gây tích tụ nhiệt độ quá mức tại một điểm.

- Áp lực ép quá lớn: Có thể làm mỏng hoặc biến dạng màng.

- Cách khắc phục:

- Giảm nhiệt độ hàn và/hoặc tăng tốc độ hàn.

- Kiểm tra và điều chỉnh áp lực ép cho phù hợp.

- Đối với các khu vực bị cháy xém nặng, cần cắt bỏ phần lỗi và hàn lại bằng miếng vá mới.

4. Lỗi do nguồn điện hoặc thiết bị

- Nguyên nhân:

- [máy biến áp hàn] không ổn định, điện áp không đủ hoặc dao động.

- Thiết bị hàn bị lỗi, mòn hoặc không được bảo dưỡng định kỳ.

- Cách khắc phục:

- Đảm bảo nguồn điện ổn định, sử dụng máy phát điện hoặc ổn áp nếu cần.

- Kiểm tra, bảo trì hoặc thay thế các linh kiện của thiết bị hàn định kỳ.

- Thường xuyên đọc [hướng dẫn sử dụng máy hàn ống hdpe] để đảm bảo vận hành đúng cách.

Việc hiểu rõ các nguyên nhân và áp dụng các biện pháp khắc phục phù hợp là chìa khóa để đạt được mối hàn nhựa nhám chất lượng cao, đảm bảo tuổi thọ và hiệu quả của các dự án địa kỹ thuật môi trường.

Ứng Dụng Nổi Bật Của Kỹ Thuật Hàn Nhựa Nhám Trong Các Công Trình Địa Kỹ Thuật Môi Trường

Kỹ thuật hàn nhựa nhám chuyên nghiệp không chỉ là một quy trình kỹ thuật mà còn là nền tảng cho sự thành công và bền vững của nhiều dự án quan trọng trong lĩnh vực địa kỹ thuật môi trường. Khả năng chống trượt và tính toàn vẹn của mối hàn màng HDPE nhám đã mở rộng phạm vi ứng dụng của vật liệu này.

1. Hệ thống chống thấm bãi chôn lấp chất thải rắn

Trong các bãi chôn lấp hiện đại, màng HDPE nhám được sử dụng rộng rãi làm lớp lót đáy và lớp phủ bề mặt.

- Lớp lót đáy: Màng nhám giúp tăng cường ma sát với lớp đất nền và lớp thoát nước rác, ngăn chặn sự trượt lở của các lớp vật liệu trên sườn dốc taluy. Điều này cực kỳ quan trọng để đảm bảo tính ổn định của toàn bộ hệ thống liner, đặc biệt khi bãi chôn lấp được xây dựng trên địa hình phức tạp hoặc có độ dốc lớn. Kỹ thuật hàn phải đảm bảo mối nối kín hoàn toàn để ngăn chặn nước rỉ rác (leachate) thẩm thấu vào tầng nước ngầm.

- Lớp phủ bề mặt (cap system): Sau khi bãi rác đầy, màng HDPE nhám được dùng làm lớp phủ để ngăn nước mưa xâm nhập, giảm thiểu lượng nước rỉ rác phát sinh và kiểm soát khí bãi rác. Bề mặt nhám giúp giữ ổn định cho lớp đất phủ bên trên, tạo điều kiện cho thảm thực vật phát triển và chống xói mòn.

2. Hồ chứa xử lý nước thải và chất thải nguy hại

Đối với các hồ chứa nước thải công nghiệp, nước thải sinh hoạt hoặc chất thải nguy hại, việc chống thấm là tối quan trọng để bảo vệ môi trường.

- Màng HDPE nhám tạo ra một lớp lót bền vững, chịu được hóa chất khắc nghiệt và áp lực thủy tĩnh lớn.

- Khả năng chống trượt của màng nhám đảm bảo sự ổn định của bờ hồ, đặc biệt khi hồ có độ dốc lớn hoặc khi mực nước thay đổi. Kỹ thuật hàn phải đảm bảo mối nối không chỉ kín mà còn bền vững dưới tác động ăn mòn hóa học và biến động nhiệt độ.

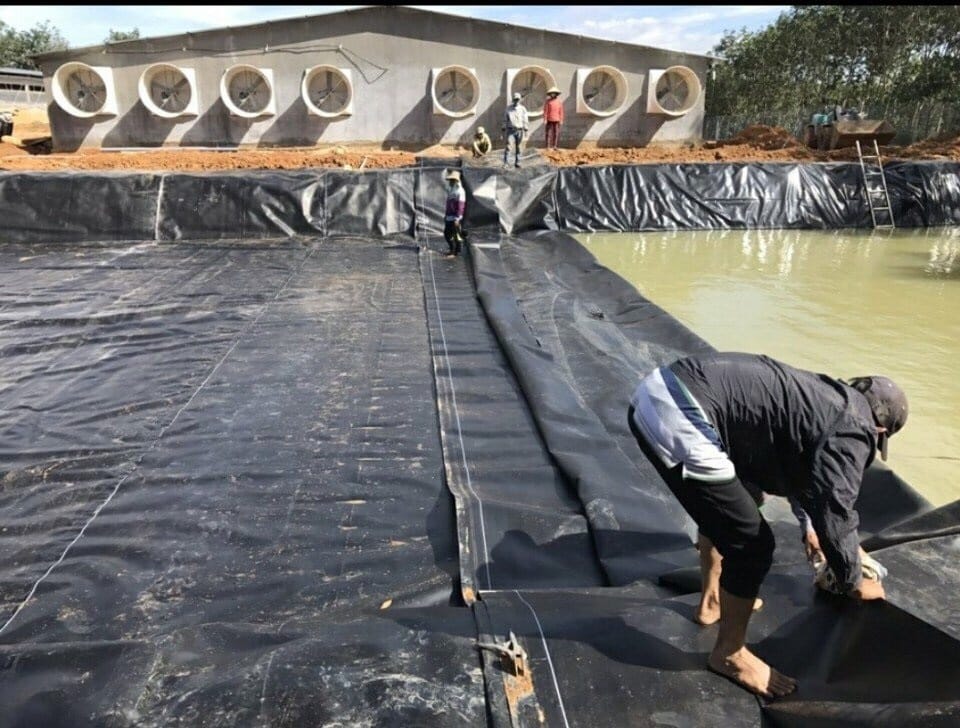

3. Hồ chứa nước ngọt, hồ nuôi trồng thủy sản

Trong nông nghiệp và các dự án thủy lợi, màng HDPE nhám cũng được ứng dụng để tạo các hồ chứa nước tưới tiêu, hồ nuôi trồng thủy sản.

- Màng nhám giúp giảm thiểu thất thoát nước do thấm và tăng cường ổn định cho cấu trúc bờ hồ.

- Đối với hồ nuôi trồng thủy sản, lớp lót HDPE nhám an toàn cho môi trường nước, dễ dàng vệ sinh và bảo trì.

4. Kênh mương thủy lợi và đê điều

- Màng HDPE nhám được sử dụng để lót kênh mương, ngăn chặn xói mòn, giảm thất thoát nước và tăng tốc độ dòng chảy.

- Trong các công trình đê điều, màng nhám có thể được dùng để tăng cường khả năng chống thấm và ổn định sườn dốc.

Ứng dụng hàn nhựa nhám trong xây dựng môi trường

Ứng dụng hàn nhựa nhám trong xây dựng môi trường

Nhìn chung, kỹ thuật hàn nhựa nhám đóng vai trò quyết định trong việc đảm bảo tuổi thọ và hiệu suất của hệ thống chống thấm. Với kinh nghiệm chuyên sâu trong lĩnh vực địa kỹ thuật môi trường và máy hàn nhựa, chúng tôi cam kết mang đến những giải pháp thi công hàn màng HDPE nhám chất lượng cao, tuân thủ các tiêu chuẩn quốc tế nghiêm ngặt, góp phần vào sự thành công của các dự án bảo vệ môi trường.

Kết Luận

Kỹ thuật hàn nhựa nhám là một yếu tố then chốt, đòi hỏi sự chuyên môn và kinh nghiệm, trong việc xây dựng các hệ thống chống thấm bền vững cho các dự án địa kỹ thuật môi trường. Từ bãi chôn lấp chất thải, hồ xử lý nước thải đến các công trình thủy lợi, màng HDPE nhám với khả năng chống trượt vượt trội đã chứng minh được hiệu quả. Tuy nhiên, để tối ưu hóa lợi ích của vật liệu này, việc thực hiện quy trình hàn chuẩn xác, kiểm soát chặt chẽ các thông số kỹ thuật và khắc phục kịp thời các lỗi phát sinh là điều kiện tiên quyết.

Với vai trò là chuyên gia trong lĩnh vực máy hàn nhựa và địa kỹ thuật môi trường, chúng tôi tự tin cung cấp các giải pháp và dịch vụ tư vấn chuyên nghiệp về thi công hàn màng chống thấm HDPE nhám. Mục tiêu của chúng tôi là đảm bảo mọi mối hàn đạt chất lượng cao nhất, mang lại sự an toàn, bền vững và hiệu quả kinh tế cho các dự án của bạn. Hãy liên hệ với chúng tôi để được tư vấn chuyên sâu về các giải pháp chống thấm và kỹ thuật hàn nhựa tiên tiến, góp phần vào một tương lai môi trường xanh và bền vững hơn.

Tài Liệu Tham Khảo

- ASTM D638 – Standard Test Method for Tensile Properties of Plastics.

- ASTM D6693 – Standard Test Method for Determining Tensile Properties of Nonreinforced Polyethylene Geomembranes.

- GRI GM19 – Standard Specification for “Smooth” High Density Polyethylene (HDPE) Geomembranes.

- GRI GM13 – Standard Specification for “Textured” High Density Polyethylene (HDPE) Geomembranes.

- Koerner, R. M. (2012). Designing with Geosynthetics (6th ed.). Xlibris Corporation.

- Giroud, J. P., & Han, J. (2009). The Geosynthetic Liner Systems for Landfills and Impoundments: Current State-of-the-Art and Future Challenges. Geotextiles and Geomembranes, 27(4), 1-15.