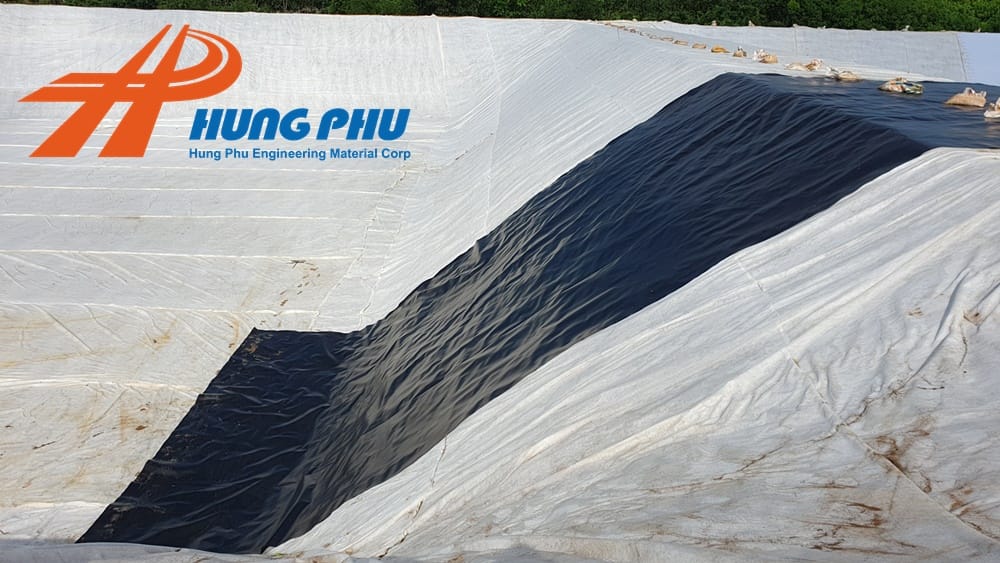

Thi công hầm BIOGAS HDPE

Kiểm Tra Bong Bóng Màng HDPE Bằng Thí Nghiệm Xà Phòng

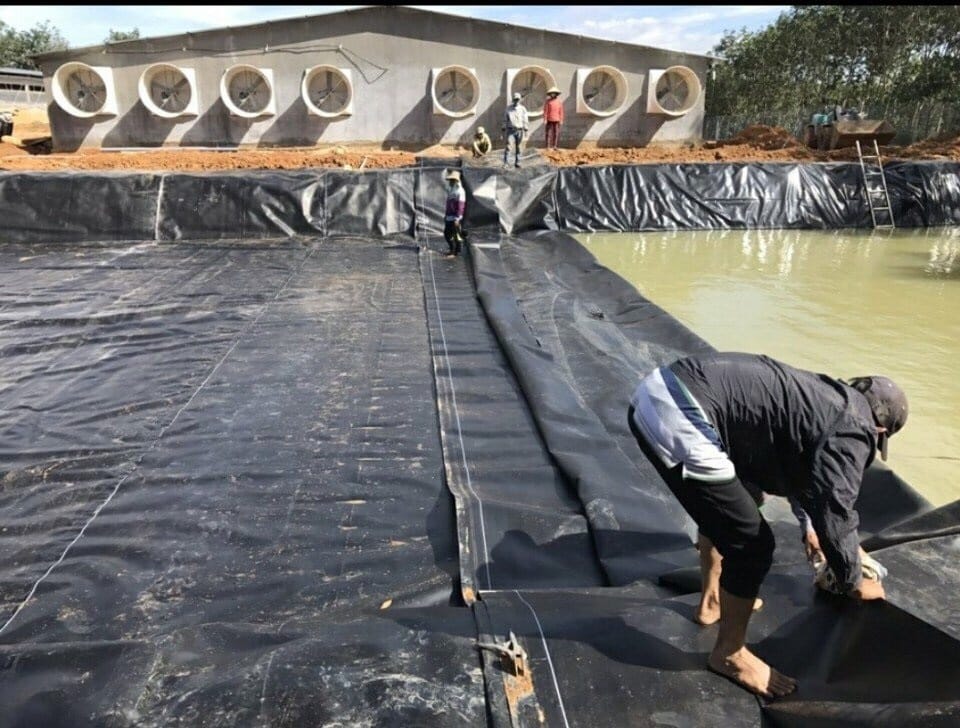

Trong lĩnh vực địa kỹ thuật môi trường, màng chống thấm HDPE (High-Density Polyethylene) đóng vai trò then chốt trong việc tạo ra các rào cản ngăn ngừa rò rỉ hiệu quả cho nhiều công trình quan trọng. Từ các bãi chôn lấp chất thải rắn, hồ chứa nước thải công nghiệp, hồ nuôi trồng thủy sản cho đến các khu vực xử lý chất thải nguy hại, sự toàn vẹn của lớp màng HDPE là yếu tố sống còn để bảo vệ môi trường và sức khỏe cộng đồng. Để đảm bảo khả năng chống thấm tuyệt đối, quy trình kiểm tra chất lượng mối hàn màng HDPE là không thể thiếu, trong đó, phương pháp kiểm tra bong bóng màng HDPE bằng thí nghiệm xà phòng nổi bật như một kỹ thuật không phá hủy hiệu quả và trực quan.

Bài viết này sẽ đi sâu vào tầm quan trọng của việc kiểm tra chất lượng mối hàn, phân tích chi tiết về phương pháp kiểm tra bong bóng bằng thí nghiệm xà phòng (thường được gọi là Kiểm tra hộp chân không), các thiết bị cần thiết, quy trình thực hiện, cách đánh giá kết quả, và cuối cùng là các giải pháp sửa chữa khi phát hiện lỗi. Mục tiêu là cung cấp một cái nhìn toàn diện và chuyên sâu, giúp độc giả hiểu rõ hơn về kỹ thuật then chốt này trong việc đảm bảo tuổi thọ và hiệu quả của các dự án địa kỹ thuật môi trường.

Tầm Quan Trọng Của Việc Kiểm Tra Chất Lượng Mối Hàn Màng HDPE Trong Địa Kỹ Thuật Môi Trường

Màng HDPE được biết đến với độ bền vượt trội, khả năng kháng hóa chất và tuổi thọ cao, trở thành lựa chọn hàng đầu cho các ứng dụng chống thấm quy mô lớn. Tuy nhiên, hiệu quả chống thấm thực sự của hệ thống màng HDPE phụ thuộc rất nhiều vào chất lượng của các mối hàn nối giữa các tấm màng. Các mối hàn này phải đảm bảo độ kín khít hoàn hảo để ngăn chặn bất kỳ sự rò rỉ nào của chất lỏng hoặc khí.

Trong các công trình môi trường như bãi chôn lấp rác thải, rò rỉ có thể dẫn đến việc leachate (nước rác) thấm vào lòng đất, gây ô nhiễm nguồn nước ngầm nghiêm trọng. Tại các hồ xử lý nước thải hay chất thải nguy hại, một lỗ thủng nhỏ cũng có thể gây ra thảm họa môi trường và tổn thất kinh tế lớn. Do đó, việc kiểm tra chất lượng mối hàn không chỉ là một yêu cầu kỹ thuật mà còn là một trách nhiệm môi trường và xã hội.

Các phương pháp kiểm tra chất lượng mối hàn được phân loại thành hai nhóm chính: phá hủy và không phá hủy. Các thử nghiệm phá hủy cung cấp dữ liệu về độ bền kéo, xé, tróc của mối hàn nhưng chỉ thực hiện trên các mẫu lấy ngẫu nhiên và cần được thí nghiệm trong phòng thí nghiệm. Ngược lại, các phương pháp kiểm tra không phá hủy cho phép đánh giá 100% chiều dài mối hàn tại hiện trường mà không làm ảnh hưởng đến cấu trúc tổng thể của màng, đảm bảo tính toàn vẹn cho toàn bộ công trình.

Phương Pháp Kiểm Tra Không Phá Hủy: Trọng Tâm Của Mọi Công Trình

Kiểm tra không phá hủy là xương sống của quy trình kiểm soát chất lượng màng HDPE tại hiện trường, giúp các kỹ sư và nhà thầu nhanh chóng phát hiện các lỗi tiềm ẩn mà không cần hy sinh vật liệu. Có nhiều kỹ thuật kiểm tra không phá hủy khác nhau, mỗi kỹ thuật phù hợp với một loại mối hàn hoặc tình huống cụ thể:

- Kiểm tra áp suất không khí (Air Pressure Test): Áp dụng cho đường hàn kép có kênh khí nằm giữa. Kênh này được bơm áp suất và theo dõi sự sụt giảm áp suất để phát hiện rò rỉ.

- Kiểm tra Air Lance: Sử dụng luồng khí nén mạnh để thổi dọc theo đường hàn, phát hiện các kênh hở thông qua sự phồng lên của màng.

- Kiểm tra Ứng suất điểm (Spot Stress Test): Sử dụng một vật mỏng, cùn để kiểm tra trực quan các khu vực khó tiếp cận hoặc mối hàn phức tạp.

Tuy nhiên, trong số các phương pháp không phá hủy, kiểm tra hộp chân không hay thí nghiệm xà phòng nổi bật nhờ tính trực quan và hiệu quả cao trong việc phát hiện các khuyết tật nhỏ nhất trên đường hàn đùn và bề mặt màng chống thấm HDPE.

Kiểm Tra Bong Bóng Màng HDPE Bằng Thí Nghiệm Xà Phòng (Vacuum Box Test): Kỹ Thuật Chuyên Sâu

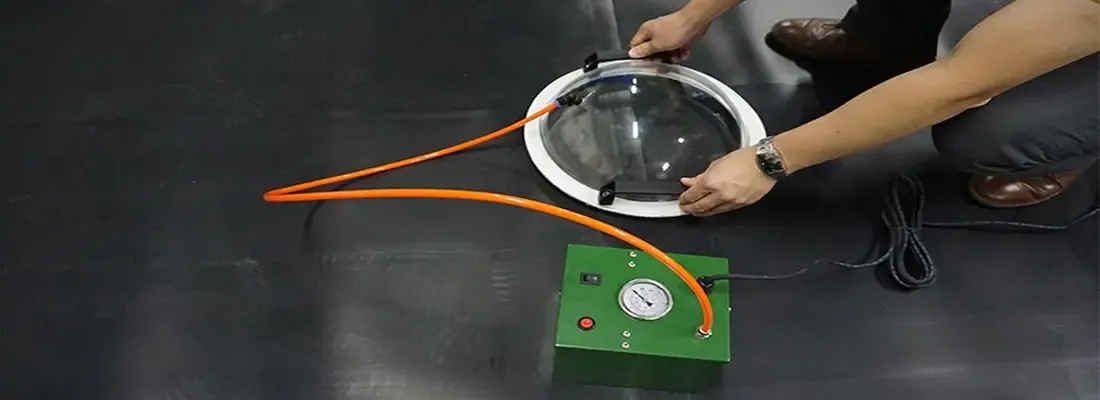

Thí nghiệm hộp chân không, hay còn gọi là kiểm tra bong bóng bằng dung dịch xà phòng, là một phương pháp không phá hủy tiên tiến để xác định các lỗ thủng, vết nứt, hoặc các khu vực không kín khít trên đường hàn đùn và bề mặt của màng chống thấm HDPE. Đây là kỹ thuật vô cùng quan trọng để đảm bảo rằng màng HDPE đạt tiêu chuẩn chất lượng cao nhất cho các ứng dụng chống thấm.

Nguyên lý hoạt động của Kiểm tra hộp chân không

Nguyên lý hoạt động của phương pháp này rất đơn giản nhưng hiệu quả. Trước tiên, một dung dịch xà phòng đặc biệt được quét đều lên khu vực mối hàn hoặc bề mặt màng cần kiểm tra. Sau đó, một hộp chân không trong suốt được úp lên khu vực đã quét xà phòng. Khi bơm chân không được kích hoạt, áp suất bên trong hộp giảm mạnh, tạo ra một sự chênh lệch áp suất lớn giữa bên trong hộp và bên ngoài. Nếu có bất kỳ lỗ thủng hoặc khe hở nào trên màng HDPE, không khí từ bên ngoài sẽ bị hút qua những điểm này vào bên trong hộp. Khi không khí đi qua dung dịch xà phòng, nó sẽ tạo thành các dòng bong bóng, là dấu hiệu trực quan rõ ràng của sự rò rỉ.

Phạm vi áp dụng và ưu điểm vượt trội

Kiểm tra hộp chân không là phương pháp lý tưởng cho:

- Đường hàn đùn: Đây là loại mối hàn được tạo ra bằng cách đùn vật liệu HDPE nóng chảy để lấp đầy khe hở giữa hai tấm màng, thường được sử dụng cho các chi tiết phức tạp, góc cạnh hoặc sửa chữa.

- Kiểm tra các khuyết tật bề mặt: Phát hiện các vết nứt, lỗ kim hoặc hư hại nhỏ trên bề mặt màng HDPE.

- Kiểm tra các khu vực sửa chữa: Đảm bảo miếng vá hoặc khu vực được sửa chữa đã kín hoàn toàn.

Ưu điểm chính của phương pháp này bao gồm:

- Trực quan: Dễ dàng quan sát sự xuất hiện của bong bóng.

- Nhanh chóng: Kết quả được đánh giá trong vài giây.

- Hiệu quả: Phát hiện được các lỗ rò rỉ rất nhỏ mà các phương pháp khác có thể bỏ qua.

- Không phá hủy: Không làm hỏng vật liệu màng, cho phép kiểm tra 100% diện tích mối hàn.

Thiết bị cần thiết cho thí nghiệm xà phòng

Để thực hiện phương pháp kiểm tra bong bóng màng HDPE bằng thí nghiệm xà phòng một cách hiệu quả, cần có các thiết bị chuyên dụng sau:

- Hộp chân không: Thường được làm từ thủy tinh hữu cơ trong suốt (như acrylic) để dễ dàng quan sát. Hộp có nhiều kích cỡ khác nhau, hình khối chữ nhật hoặc chỏm cầu, với một mặt thoáng được viền cao su xốp (neoprene) để tạo độ kín khi tiếp xúc với bề mặt màng.

- Đồng hồ chân không: Có thang đo từ 5 kPa (37.5 mmHg) đến 70 kPa (525 mmHg), đảm bảo độ chính xác để theo dõi áp suất bên trong hộp.

- Van thoát khí: Gắn ở đầu trên của hộp chân không để điều khiển áp suất.

- Bơm chân không: Có thể là bơm chân không điện hoặc bơm thủ công, có khả năng làm giảm áp suất trong hộp chân không xuống từ 27 kPa (200 mmHg) đến 60 kPa (450 mmHg). Bơm cần được trang bị ống mềm chịu áp lực để nối với van thoát khí trên hộp.

- Dung dịch xà phòng và chổi quét: Dung dịch xà phòng chuyên dụng tạo ra bong bóng dễ dàng và chổi quét giúp phủ đều dung dịch lên bề mặt cần kiểm tra.

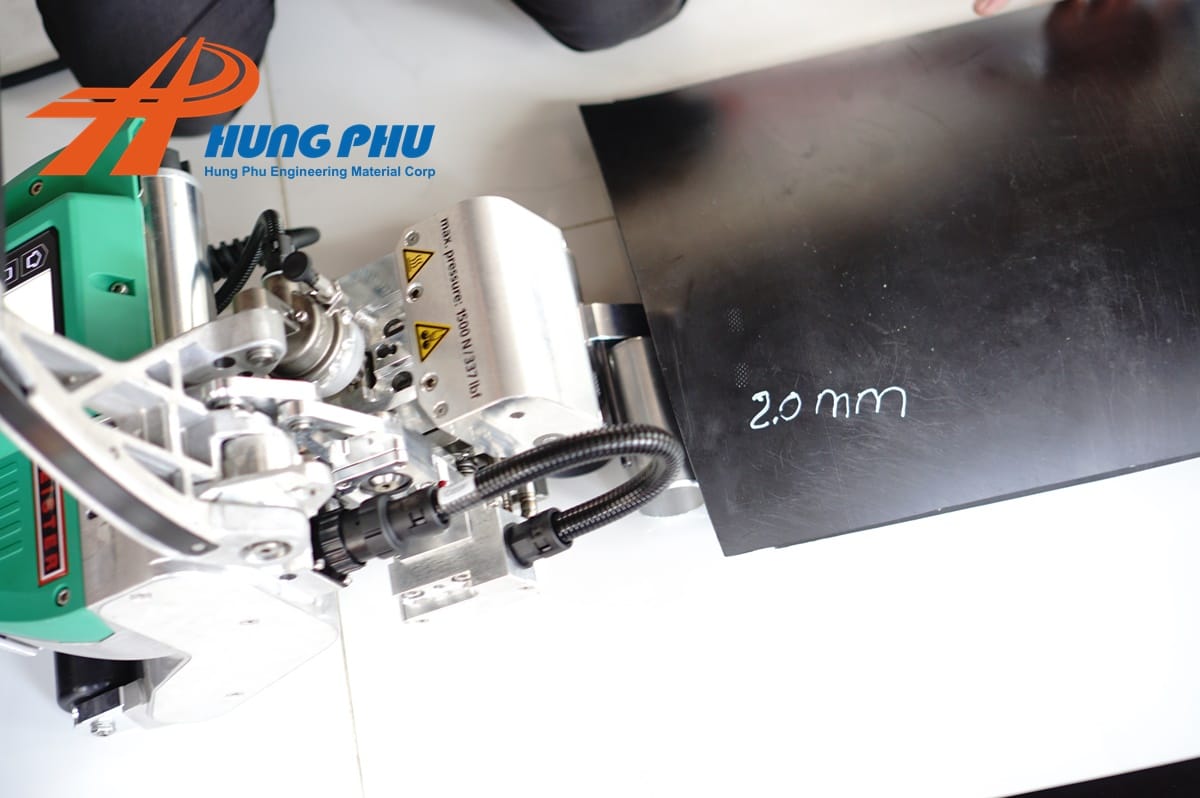

Kiểm tra bong bóng màng HDPE bằng thí nghiệm xà phòng sử dụng hộp chân không để phát hiện rò rỉ

Kiểm tra bong bóng màng HDPE bằng thí nghiệm xà phòng sử dụng hộp chân không để phát hiện rò rỉ

Quy trình thực hiện Kiểm tra bong bóng chi tiết

Thực hiện kiểm tra bong bóng bằng thí nghiệm xà phòng tuân thủ tiêu chuẩn ASTM D5641 với các bước sau:

- Vệ sinh bề mặt: Đảm bảo khu vực mối hàn hoặc bề mặt màng HDPE cần kiểm tra sạch sẽ, không bụi bẩn, dầu mỡ hoặc vật lạ nào có thể ảnh hưởng đến độ kín của hộp chân không hoặc che khuất bong bóng.

- Quét dung dịch xà phòng: Sử dụng chổi quét để phủ một lớp dung dịch xà phòng đều và đủ dày lên toàn bộ diện tích cần kiểm tra. Đảm bảo bề mặt được làm ướt hoàn toàn bằng xà phòng.

- Đặt hộp chân không và hút áp suất: Úp hộp chân không đã chuẩn bị lên khu vực vừa quét xà phòng, đảm bảo viền cao su tiếp xúc kín với bề mặt màng. Kích hoạt bơm chân không để hút không khí ra khỏi hộp, tạo ra áp suất chân không từ 28 kPa (210 mmHg) đến 55 kPa (412 mmHg). Mức áp suất cụ thể có thể điều chỉnh tùy thuộc vào độ dày của màng HDPE và yêu cầu của dự án.

- Quan sát: Quan sát kỹ lưỡng toàn bộ diện tích bên trong hộp chân không thông qua mặt kính trong suốt trong khoảng thời gian không ít hơn 10 giây. Chú ý đến bất kỳ sự xuất hiện nào của dòng bong bóng xà phòng.

- Đánh dấu và xử lý: Nếu phát hiện bong bóng, đó là dấu hiệu của lỗ thủng hoặc đường hàn hở. Ngay lập tức đánh dấu vị trí khuyết tật trên màng HDPE để tiến hành sửa chữa.

Đánh giá kết quả và ý nghĩa

- Đường hàn đạt yêu cầu: Nếu trong suốt quá trình quan sát không xuất hiện bất kỳ bong bóng xà phòng nào, đường hàn hoặc bề mặt màng HDPE tại khu vực đó được đánh giá là kín khít và đạt yêu cầu về chất lượng chống thấm.

- Xuất hiện bong bóng xà phòng: Sự xuất hiện của bong bóng xà phòng tại một điểm cụ thể cho thấy có một lỗ thủng, vết nứt, hoặc một khu vực mối hàn không kín. Đây là dấu hiệu rõ ràng của sự rò rỉ và cần phải được đánh dấu và sửa chữa ngay lập tức.

Việc phát hiện và sửa chữa kịp thời các khuyết tật này là cực kỳ quan trọng để đảm bảo tính toàn vẹn và hiệu quả lâu dài của hệ thống chống thấm màng HDPE, đặc biệt trong các dự án địa kỹ thuật môi trường nhạy cảm.

Các Phương Pháp Kiểm Tra Khác và Sửa Chữa Mối Hàn Lỗi

Bên cạnh phương pháp kiểm tra bong bóng bằng thí nghiệm xà phòng, các phương pháp kiểm tra khác cũng được áp dụng tùy theo loại vật liệu và yêu cầu kỹ thuật. Bảng dưới đây tổng hợp các phương pháp kiểm tra thường được sử dụng cho các loại vật liệu màng địa kỹ thuật phổ biến:

| Vật liệu | Phương pháp kiểm tra |

|---|---|

| Polyethylene mật độ cao (HDPE) | Phá hủy, Áp suất không khí, Hộp chân không, Ứng suất điểm |

| Polyvinyl clorua (PVC) 20 và 30 triệu | Phá hủy, Khí thương, Ứng suất điểm |

| Polyvinyl clorua (PVC) 40 đến 60 triệu | Phá hủy, Khí thương, Ứng suất điểm, Áp suất không khí |

| Enviro Liner® | Phá hủy, Khí thương, Ứng suất điểm |

| Polyproplyene (PP) Không được hỗ trợ (U) | Phá hủy, Khí thương, Ứng suất điểm, Áp suất không khí |

| Hỗ trợ Polyproplyene (PP) (S) | Phá hủy, Khí thương, Ứng suất điểm, Hộp chân không |

| Polyethylene gia cố (RPE®) | Căng thẳng điểm |

| Lớp lót đất sét địa tổng hợp (GCL) – Màng chống thấm bentonite GCL | Chỉ nhìn |

| HAZGARD® | Phá hủy, Khí thương, Ứng suất điểm, Hộp chân không |

| Arctic Liner® không được hỗ trợ (U) | Phá hủy, Khí thương, Ứng suất điểm |

| Arctic Liner® được hỗ trợ (S) | Phá hủy, Khí thương, Ứng suất điểm, Hộp chân không |

| XR-5® | Phá hủy, Khí thương, Ứng suất điểm, Hộp chân không |

| Specialty Liner (S) | Phá hủy, Khí thương, Ứng suất điểm, Hộp chân không |

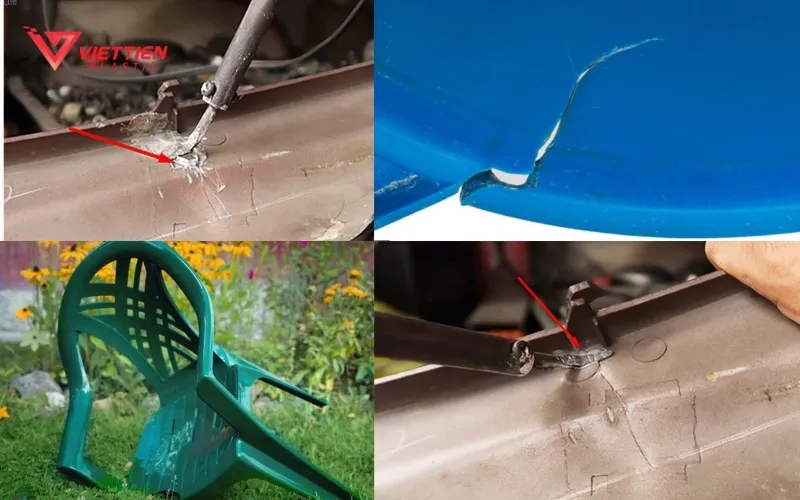

Hướng dẫn sửa chữa các dạng lỗi mối hàn phổ biến

Khi phát hiện các khuyết tật qua quá trình kiểm tra, việc sửa chữa kịp thời và đúng kỹ thuật là điều bắt buộc. Dưới đây là các trường hợp lỗi phổ biến và cách khắc phục:

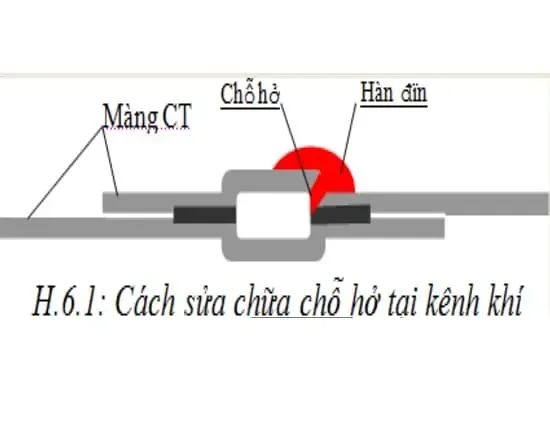

Trường hợp 1: Đứt hở một trong hai lớp màng chống thấm ở kênh khí (áp dụng cho đường hàn kép).

- Trình tự sửa chữa:

- Vệ sinh sạch sẽ khu vực bị hở.

- Sử dụng máy hàn đùn (extrusion welder) để hàn kín chỗ hở, đảm bảo vật liệu hàn kết nối chắc chắn với màng gốc.

- Thực hiện kiểm tra lại vết hàn bằng phương pháp kiểm tra áp suất không khí hoặc kiểm tra hộp chân không để xác nhận độ kín.

Trường hợp 2: Hở một trong hai đường hàn kép do vệ sinh khu vực hàn không sạch, không bóc nhãn, mác, băng dính v.v…trước khi hàn.

- Trình tự sửa chữa:

- Vệ sinh kỹ lưỡng mép ngoài và cắt lượn đoạn màng lỗi, cách đầu mút đoạn hàn tốt ít nhất 10cm. Mục đích là tạo ra một bề mặt sạch và đủ diện tích để hàn.

- Sử dụng máy hàn đùn để tạo một đường hàn mới, chồng lên và kín khít với phần màng gốc còn tốt.

- Kiểm tra lại vết hàn để đảm bảo không còn lỗi.

Trường hợp 3: Hàn vá chỗ thủng, rách trên màng HDPE.

- Trình tự sửa chữa:

- Cắt một miếng vá từ vật liệu màng HDPE cùng loại, có kích thước sao cho đường bao miếng vá trùm lên đường bao lỗ thủng hoặc rách ít nhất 10cm về mọi phía. Điều này đảm bảo diện tích hàn đủ lớn và chắc chắn.

- Vệ sinh sạch sẽ cả miếng vá và diện tích màng xung quanh lỗ thủng/rách.

- Dùng máy thổi khí nóng cầm tay (hot air gun) để làm mềm nhẹ mép miếng vá và bề mặt màng gốc, sau đó dùng con lăn (rulo) để định vị và dán tạm miếng vá vào vị trí.

- Sử dụng máy hàn đùn để hàn kín các mép của miếng vá với màng gốc, tạo ra một mối nối chống thấm hoàn toàn.

- Thực hiện kiểm tra hộp chân không hoặc các phương pháp không phá hủy khác trên miếng vá để đảm bảo không còn rò rỉ.

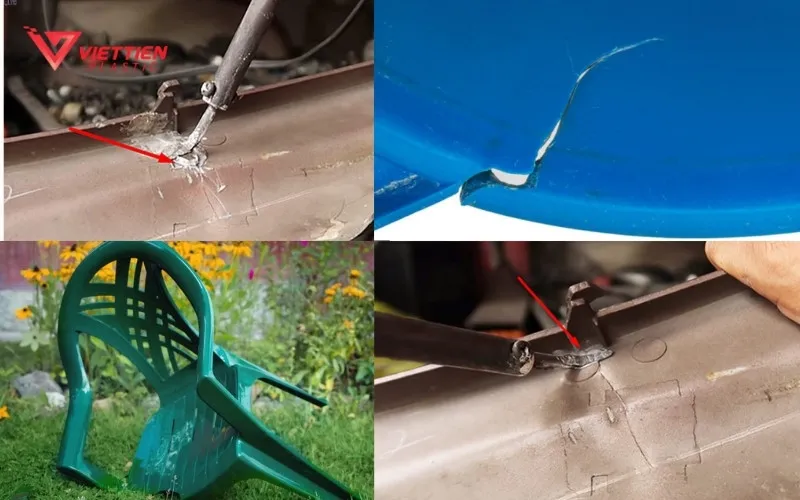

Minh họa các bước sửa chữa chỗ hở hoặc đứt tại kênh khí của mối hàn màng chống thấm HDPE

Minh họa các bước sửa chữa chỗ hở hoặc đứt tại kênh khí của mối hàn màng chống thấm HDPE

Trong tất cả các trường hợp sửa chữa, vai trò của máy hàn đùn và máy thổi khí nóng cầm tay là vô cùng quan trọng. Máy hàn đùn cung cấp vật liệu hàn nóng chảy chất lượng cao để tạo ra các mối nối bền vững, trong khi máy thổi khí nóng giúp làm mềm màng và định hình các mối hàn phức tạp. Việc sử dụng thiết bị hiện đại và kỹ thuật viên có kinh nghiệm là yếu tố quyết định đến chất lượng của quá trình sửa chữa.

Kết Luận

Kiểm tra chất lượng mối hàn màng HDPE là một phần không thể thiếu trong mọi dự án địa kỹ thuật môi trường, đảm bảo hiệu quả chống thấm bền vững và bảo vệ môi trường khỏi các tác động tiêu cực. Trong đó, phương pháp kiểm tra bong bóng màng HDPE bằng thí nghiệm xà phòng (Kiểm tra hộp chân không) đã chứng tỏ là một kỹ thuật không phá hủy ưu việt, trực quan và đáng tin cậy để phát hiện các khuyết tật nhỏ nhất trên đường hàn đùn và bề mặt màng.

Việc tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật, kết hợp với việc lựa chọn nhà thầu có chuyên môn sâu, kinh nghiệm dày dặn và trang bị máy hàn nhựa hiện đại, không chỉ đảm bảo chất lượng thi công mà còn nâng cao tính bền vững cho công trình. Các chuyên gia trong lĩnh vực máy hàn nhựa và địa kỹ thuật môi trường luôn sẵn sàng cung cấp các giải pháp tối ưu từ việc lựa chọn loại màng HDPE phù hợp, thi công hàn nối đến kiểm tra chất lượng và bảo trì.

Để đảm bảo dự án của bạn được triển khai với chất lượng cao nhất và tuân thủ mọi yêu cầu kỹ thuật về chống thấm, đừng ngần ngại tìm kiếm sự tư vấn từ các chuyên gia hàng đầu về màng HDPE, giải pháp chống thấm và máy hàn nhựa. Liên hệ ngay hôm nay để nhận được sự hỗ trợ chuyên nghiệp và giải pháp toàn diện cho mọi nhu cầu về địa kỹ thuật môi trường.

Tài liệu tham khảo

- ASTM D6392: Standard Test Method for Determining the Integrity of Non-Bonded Seams Used in Geomembranes.

- ASTM D5820: Standard Practice for Pressurized Air Channel Test for Geomembranes.

- ASTM D5641: Standard Practice for Large Scale Vacuum Box Leak Detection of Geomembranes.

- ASTM D4437: Standard Practice for Determining the Integrity of Geomembrane Seams Produced by Thermofusion.