Thi công hầm BIOGAS HDPE

Màng HDPE Yêu Cầu Kiểm Tra Khuyết Tật Bề Mặt Màng

Màng chống thấm HDPE (High-Density Polyethylene) từ lâu đã khẳng định vị thế là một giải pháp địa kỹ thuật môi trường không thể thiếu trong nhiều dự án quy mô lớn. Với khả năng chống thấm tuyệt đối, độ bền hóa học ưu việt và tuổi thọ cao, màng HDPE được ứng dụng rộng rãi từ các hồ chứa nước, kênh mương, bãi chôn lấp rác thải, đến các công trình xử lý nước thải và chất thải nguy hại. Tuy nhiên, hiệu quả thực sự của màng HDPE phụ thuộc rất lớn vào chất lượng bề mặt và tính toàn vẹn của nó sau quá trình sản xuất, vận chuyển và thi công. Chính vì lẽ đó, Màng HDPE Yêu Cầu Kiểm Tra Khuyết Tật Bề Mặt Màng là một quy trình kiểm soát chất lượng không thể bỏ qua, nhằm phát hiện sớm các điểm yếu tiềm ẩn và đảm bảo hiệu suất chống thấm tối ưu cho toàn bộ công trình. Việc kiểm tra này không chỉ giúp ngăn ngừa rủi ro thấm dột nghiêm trọng mà còn bảo vệ môi trường, tối ưu hóa chi phí vận hành và khẳng định uy tín của các dự án địa kỹ thuật.

Tầm Quan Trọng Của Màng Chống Thấm HDPE Trong Địa Kỹ Thuật Môi Trường

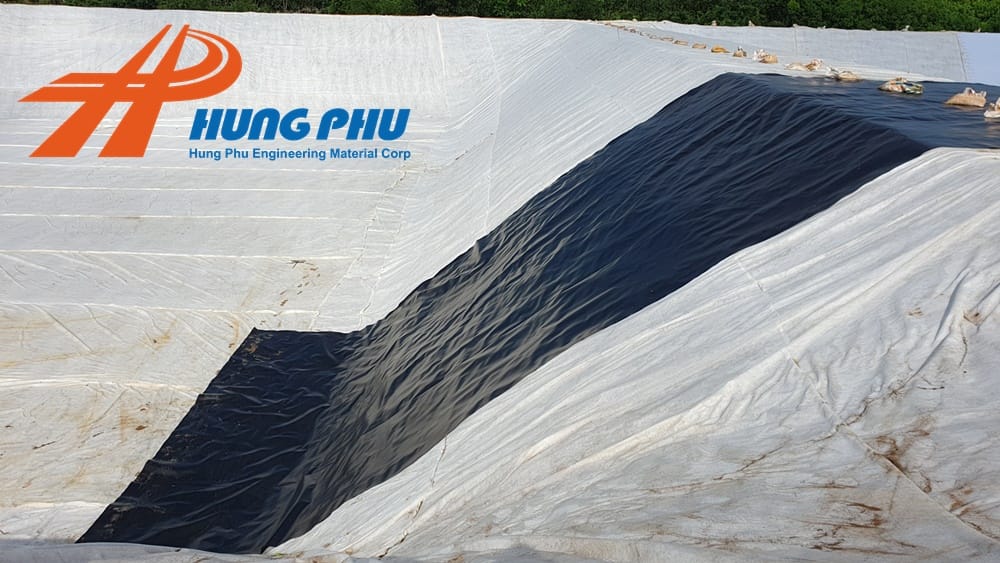

Kỹ thuật viên kiểm tra chất lượng màng chống thấm HDPE sau thi công để phát hiện khuyết tật

Kỹ thuật viên kiểm tra chất lượng màng chống thấm HDPE sau thi công để phát hiện khuyết tật

Màng chống thấm HDPE không chỉ đơn thuần là một vật liệu xây dựng; nó là một thành phần cốt lõi của hệ thống bảo vệ môi trường trong nhiều ngành công nghiệp. Từ việc ngăn chặn hóa chất độc hại rò rỉ vào mạch nước ngầm tại các bãi chôn lấp, đến việc giảm thiểu thất thoát nước trong các công trình thủy lợi, màng HDPE đóng vai trò như một lớp áo giáp kiên cố. Đặc tính nổi bật về độ bền kéo, khả năng chống UV, kháng hóa chất và độ dẻo dai đã khiến màng HDPE trở thành lựa chọn hàng đầu cho các dự án đòi hỏi tính an toàn và bền vững cao.

Vai Trò Nền Tảng Trong Các Công Trình Môi Trường

Trong lĩnh vực địa kỹ thuật môi trường, màng chống thấm HDPE là “người hùng thầm lặng” bảo vệ hệ sinh thái khỏi ô nhiễm. Tại các bãi chôn lấp rác thải, màng HDPE tạo ra một rào cản vật lý ngăn chặn nước rỉ rác (leachate) chứa hóa chất độc hại thấm xuống đất và gây ô nhiễm nguồn nước ngầm. Đối với các hồ xử lý nước thải công nghiệp hoặc nông nghiệp, màng HDPE đảm bảo rằng nước thải được giữ kín, không rò rỉ ra môi trường xung quanh, đồng thời bảo vệ cấu trúc hồ khỏi sự ăn mòn của hóa chất. Trong các dự án khai thác mỏ, màng HDPE được dùng để lót các hố chứa quặng, bãi thải đuôi quặng, ngăn ngừa các kim loại nặng và hóa chất độc hại xâm nhập vào đất và nước.

Sự can thiệp của màng chống thấm HDPE còn mở rộng đến việc cải thiện chất lượng môi trường sống. Trong các công trình ao nuôi trồng thủy sản, bạt lót ao hồ bằng HDPE giúp duy trì chất lượng nước ổn định, kiểm soát dịch bệnh và tối ưu hóa năng suất. Đối với các dự trình cảnh quan, hồ sinh thái đô thị, màng HDPE giúp giữ nước, tạo cảnh quan bền vững mà không lo ngại về vấn đề thấm dột hay ô nhiễm.

Bảo Vệ Môi Trường Xung Quanh và Sức Khỏe Cộng Đồng

Hậu quả của một hệ thống chống thấm kém chất lượng có thể rất nghiêm trọng, không chỉ về mặt kinh tế mà còn ảnh hưởng trực tiếp đến môi trường và sức khỏe con người. Một vết rách nhỏ trên màng HDPE ở bãi chôn lấp có thể dẫn đến hàng triệu lít nước rỉ rác độc hại ngấm vào đất, gây ô nhiễm đất và nước ngầm trong nhiều thập kỷ. Điều này không chỉ phá hủy hệ sinh thái tự nhiên mà còn đe dọa trực tiếp đến nguồn nước uống và sức khỏe của cộng đồng dân cư lân cận.

Chính vì vậy, việc đảm bảo màng HDPE không có khuyết tật bề mặt, đặc biệt là sau khi thi công các mối hàn bằng máy hàn nhựa chuyên dụng, là yêu cầu tối thượng. Nó là bước nền tảng để công trình phát huy tối đa vai trò bảo vệ môi trường, giảm thiểu rủi ro sinh thái và góp phần xây dựng một tương lai bền vững, an toàn cho thế hệ mai sau.

Tiêu Chuẩn Quốc Gia TCVN 11322:2018 và Kiểm Tra Màng HDPE

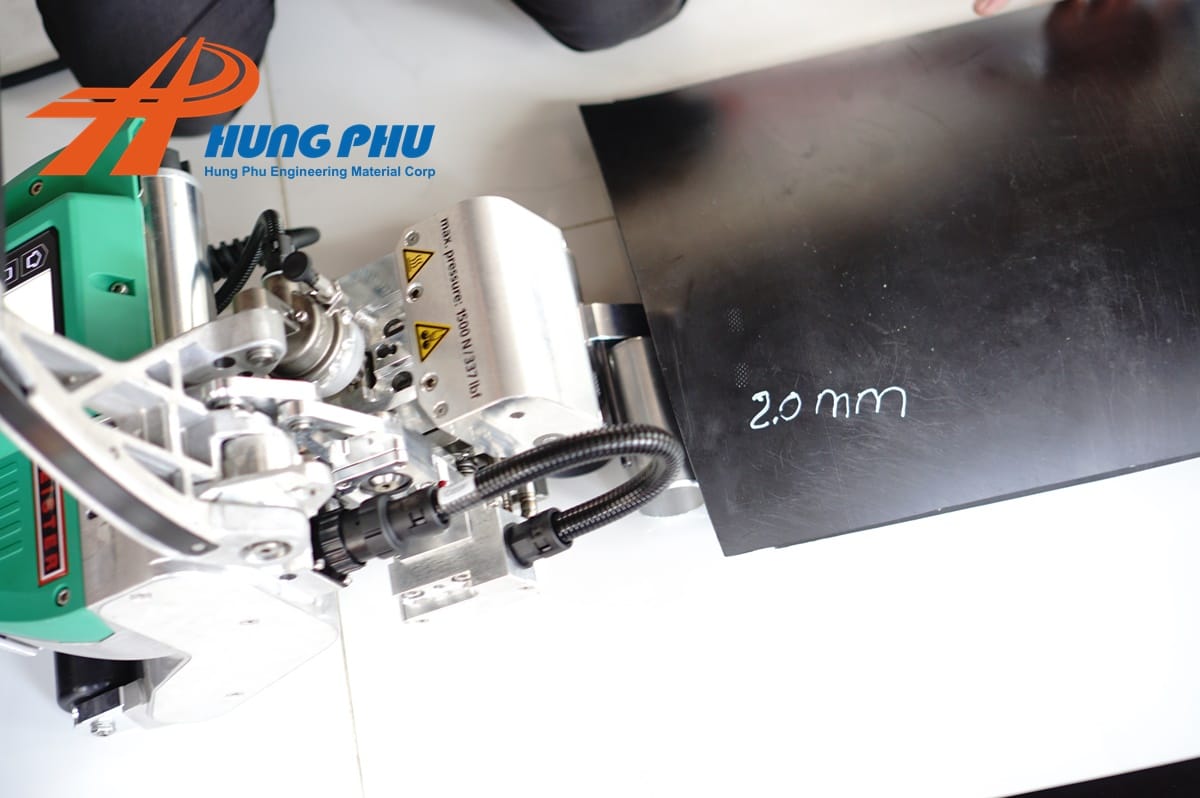

Bề mặt màng HDPE đạt chuẩn sau quy trình kiểm tra chất lượng nghiêm ngặt theo TCVN 11322:2018

Bề mặt màng HDPE đạt chuẩn sau quy trình kiểm tra chất lượng nghiêm ngặt theo TCVN 11322:2018

Để đảm bảo chất lượng đồng bộ và đáng tin cậy của màng chống thấm HDPE tại Việt Nam, Tiêu chuẩn Quốc gia TCVN 11322:2018 đã được ban hành. Tiêu chuẩn này cung cấp một khung pháp lý và kỹ thuật chặt chẽ, quy định rõ ràng về yêu cầu chất lượng, phương pháp thử nghiệm và quy trình nghiệm thu đối với màng HDPE dùng trong các công trình địa kỹ thuật. Việc tuân thủ TCVN 11322:2018 không chỉ là yêu cầu bắt buộc mà còn là minh chứng cho cam kết về chất lượng và sự an toàn của dự án.

Các Yêu Cầu Kỹ Thuật Đặc Trưng

TCVN 11322:2018 đặt ra các tiêu chí kỹ thuật cụ thể cho màng HDPE, bao gồm nhưng không giới hạn ở:

- Độ dày danh định: Đảm bảo màng có đủ độ dày để chịu lực và chống xuyên thủng.

- Độ bền kéo và độ giãn dài khi đứt: Phản ánh khả năng chịu lực tác động và biến dạng mà không bị phá hủy, quan trọng trong các điều kiện nền đất không ổn định.

- Khả năng chống thủng: Đặc biệt quan trọng để chống lại sự xuyên thủng từ vật sắc nhọn hoặc áp lực của đất, đá.

- Hàm lượng Carbon Black: Đảm bảo khả năng chống lão hóa dưới tác động của tia UV khi màng tiếp xúc trực tiếp với ánh nắng mặt trời.

- Khả năng kháng hóa chất: Đảm bảo màng không bị suy giảm chất lượng khi tiếp xúc với các loại hóa chất trong môi trường nước thải, chất thải nguy hại.

- Độ thấm nước: Đây là yếu tố cốt lõi, xác nhận khả năng chống thấm tuyệt đối của vật liệu.

Những yêu cầu này không chỉ là những con số trên giấy tờ mà là bức tường thành bảo vệ công trình. Một màng HDPE đạt chuẩn sẽ đảm bảo tuổi thọ dự án, giảm thiểu chi phí bảo trì và tránh được những hậu quả môi trường nghiêm trọng.

Quy Trình Nghiệm Thu Chặt Chẽ

Quy trình nghiệm thu màng chống thấm HDPE theo TCVN 11322:2018 là một chuỗi các bước kiểm tra toàn diện, từ khâu sản xuất, vận chuyển đến lắp đặt và hoàn thiện. Điều này bao gồm:

- Kiểm tra vật liệu đầu vào: Đánh giá chất lượng cuộn màng HDPE tại công trường.

- Kiểm tra mối hàn: Sử dụng máy hàn nhựa chuyên dụng để hàn các tấm màng lại với nhau, sau đó kiểm tra chất lượng mối hàn bằng nhiều phương pháp, trong đó có thí nghiệm tia lửa điện.

- Kiểm tra bề mặt màng: Phát hiện các khuyết tật như lỗ kim, vết rách, trầy xước trên toàn bộ diện tích màng đã trải.

- Thí nghiệm tại hiện trường (Field Test): Bao gồm thử nghiệm hút chân không (vacuum test) cho các mối hàn, thử nghiệm áp suất khí (air pressure test) cho mối hàn kép, và đặc biệt là thí nghiệm tia lửa điện để phát hiện khuyết tật bề mặt màng.

Chỉ những sản phẩm và mối nối đáp ứng đầy đủ các tiêu chí kỹ thuật và quy trình kiểm tra nghiêm ngặt mới được chấp nhận nghiệm thu, đảm bảo tính toàn vẹn và hiệu quả chống thấm bền vững cho công trình địa kỹ thuật môi trường.

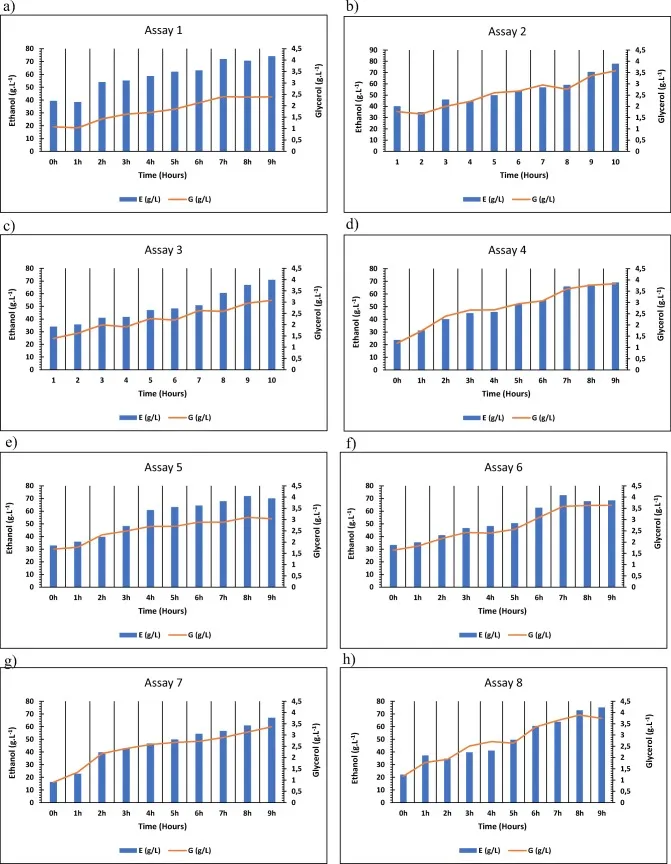

Thí Nghiệm Tia Lửa Điện: Công Cụ Phát Hiện Khuyết Tật Bề Mặt Màng HDPE

Thí nghiệm tia lửa điện phát hiện khuyết tật trên màng chống thấm HDPE bằng thiết bị chuyên dụng

Thí nghiệm tia lửa điện phát hiện khuyết tật trên màng chống thấm HDPE bằng thiết bị chuyên dụng

Thí nghiệm tia lửa điện, hay còn gọi là “holiday testing” hoặc “spark testing”, là một phương pháp kiểm tra không phá hủy cực kỳ hiệu quả để phát hiện các khuyết tật nhỏ, khó nhìn thấy bằng mắt thường trên bề mặt màng chống thấm HDPE. Đây là một quy trình then chốt để đảm bảo màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng được thực hiện một cách triệt để, đặc biệt là sau khi thi công và hàn nối các tấm màng.

Khái Niệm và Cơ Chế Hoạt Động

Thí nghiệm tia lửa điện hoạt động dựa trên nguyên lý sử dụng điện áp cao để tạo ra một điện trường trên bề mặt vật liệu cách điện như màng HDPE. Màng HDPE có điện trở rất cao, ngăn cản dòng điện đi qua. Tuy nhiên, nếu có bất kỳ khuyết tật nào như lỗ kim, vết nứt nhỏ, vết trầy xước sâu hoặc điểm mỏng trên màng, lớp cách điện sẽ bị suy yếu tại những vị trí đó.

Khi điện cực của thiết bị spark tester di chuyển qua khu vực có khuyết tật, điện áp cao sẽ tìm đường đi qua điểm yếu nhất. Không khí tại vị trí khuyết tật sẽ bị ion hóa và tạo ra hiện tượng phóng điện, phát ra tia lửa điện nhỏ và âm thanh “tách tách” đặc trưng. Đây chính là dấu hiệu cho thấy có khuyết tật tại điểm đó, cần được đánh dấu và xử lý.

Thí nghiệm này đặc biệt hữu ích cho việc kiểm tra các mối hàn màng HDPE được tạo ra bằng máy hàn nhựa, nơi thường tiềm ẩn các khuyết tật nhỏ do lỗi kỹ thuật hoặc sự không đồng nhất của vật liệu.

Độ Nhạy Và Ưu Điểm Vượt Trội

So với các phương pháp kiểm tra trực quan thông thường, thí nghiệm tia lửa điện có độ nhạy vượt trội. Nó có thể phát hiện những lỗ kim nhỏ li ti mà mắt thường khó lòng nhìn thấy, nhưng lại đủ lớn để gây rò rỉ nước hoặc chất thải theo thời gian.

Các ưu điểm chính của phương pháp này bao gồm:

- Độ chính xác cao: Phát hiện khuyết tật nhỏ nhất trên bề mặt màng.

- Không phá hủy: Không làm hư hại màng HDPE trong quá trình kiểm tra.

- Nhanh chóng và hiệu quả: Cho phép kiểm tra diện tích lớn trong thời gian ngắn.

- Đáng tin cậy: Cung cấp kết quả khách quan, giúp đưa ra quyết định sửa chữa kịp thời.

Với vai trò là chuyên gia về máy hàn nhựa và màng chống thấm, tôi luôn nhấn mạnh rằng việc sử dụng thí nghiệm tia lửa điện là một bước không thể bỏ qua để đảm bảo chất lượng tối đa cho mọi dự án, đặc biệt trong các lĩnh vực môi trường đòi hỏi sự an toàn tuyệt đối.

Tham khảo thêm >>> Màng chống thấm HDPE thiết kế chống thấm kênh mương

Tại Sao Cần Kiểm Tra Khuyết Tật Bề Mặt Màng HDPE Bằng Tia Lửa Điện?

Điện cực di chuyển trên bề mặt màng HDPE để tìm kiếm các khuyết tật nhỏ gây rò rỉ

Điện cực di chuyển trên bề mặt màng HDPE để tìm kiếm các khuyết tật nhỏ gây rò rỉ

Trong bối cảnh ngành địa kỹ thuật môi trường ngày càng phát triển, yêu cầu về độ bền và an toàn của công trình trở nên khắt khe hơn bao giờ hết. Việc màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng bằng thí nghiệm tia lửa điện không chỉ là một thủ tục kỹ thuật, mà còn là một khoản đầu tư chiến lược nhằm bảo vệ giá trị dự án và uy tín của nhà thầu.

Phòng Ngừa Rủi Ro Thấm Dột và Hư Hỏng Cấu Trúc

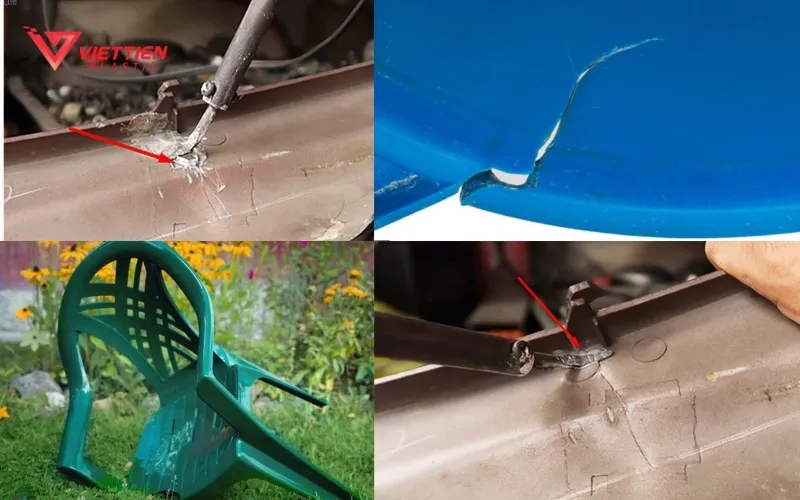

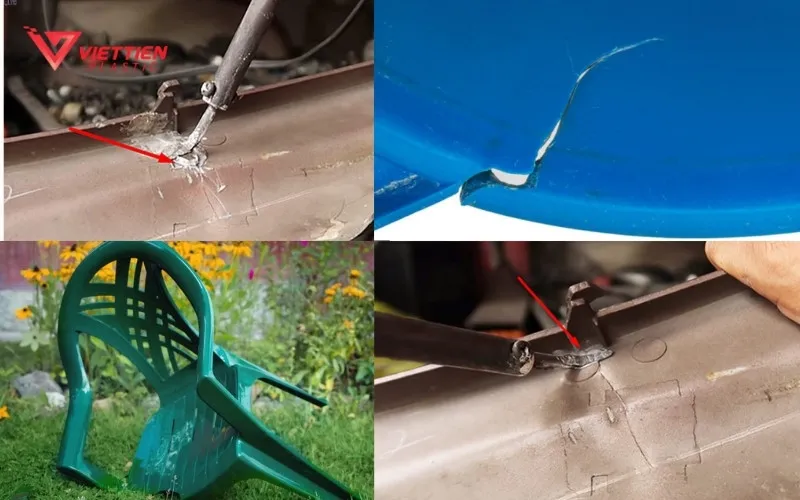

Màng HDPE, dù được sản xuất với công nghệ tiên tiến, vẫn có thể phát sinh các khuyết tật tiềm ẩn trong suốt chuỗi cung ứng và thi công. Các lỗi này có thể xuất hiện dưới nhiều dạng:

- Lỗ kim: Thường do quá trình đùn ép hoặc vật nhọn rơi vào trong quá trình sản xuất.

- Vết nứt hoặc xước sâu: Do vận chuyển, lưu kho không đúng cách, hoặc va chạm trong quá trình trải màng.

- Điểm mỏng hoặc không đồng đều độ dày: Gây ra bởi lỗi trong dây chuyền sản xuất, làm giảm khả năng chịu lực tại vị trí đó.

- Lỗi mối hàn: Đây là một trong những nguyên nhân phổ biến nhất, do nhiệt độ hàn không phù hợp, tốc độ hàn quá nhanh, hoặc kỹ năng vận hành máy hàn nhựa của công nhân chưa đạt yêu cầu.

Mặc dù những khuyết tật này có thể rất nhỏ, chúng lại là “cửa ngõ” cho nước hoặc chất lỏng ăn mòn xâm nhập vào cấu trúc công trình. Về lâu dài, điều này dẫn đến:

- Thấm dột, rò rỉ: Gây mất mát nguồn nước trong hồ chứa, kênh mương; hoặc nguy hiểm hơn là rò rỉ nước thải, chất thải nguy hại ra môi trường.

- Hư hỏng kết cấu: Nước ngấm vào nền móng, bê tông có thể gây ăn mòn cốt thép, phá hủy cấu trúc và giảm tuổi thọ công trình.

- Ô nhiễm môi trường: Đặc biệt nghiêm trọng tại các bãi chôn lấp, nhà máy xử lý chất thải, nơi chất độc hại có thể lan rộng, gây hậu quả khôn lường.

Thí nghiệm tia lửa điện giúp phát hiện sớm các khuyết tật này trước khi công trình đi vào vận hành, cho phép sửa chữa kịp thời, hiệu quả, tránh được những sự cố đắt đỏ trong tương lai.

Đánh Giá Toàn Vẹn Cấu Trúc và Tuổi Thọ Công Trình

Khi các khuyết tật được phát hiện và khắc phục, tính toàn vẹn cấu trúc của màng chống thấm HDPE được đảm bảo. Điều này có nghĩa là lớp bảo vệ đã được khôi phục về trạng thái tối ưu, sẵn sàng thực hiện chức năng chống thấm một cách hiệu quả nhất.

Việc kiểm tra và sửa chữa khuyết tật không chỉ đơn thuần là “vá lỗi” mà còn là việc củng cố độ bền và kéo dài tuổi thọ thiết kế của toàn bộ công trình. Một hệ thống chống thấm hoàn hảo sẽ giảm thiểu nhu cầu bảo trì, sửa chữa tốn kém trong tương lai, mang lại hiệu quả kinh tế lâu dài cho chủ đầu tư. Đồng thời, nó còn khẳng định năng lực và kinh nghiệm của nhà thầu trong việc cung cấp các giải pháp địa kỹ thuật môi trường chất lượng cao, đáng tin cậy.

Quy Trình Thực Hiện Thí Nghiệm Tia Lửa Điện Trên Màng HDPE

Kỹ sư đang chuẩn bị thiết bị kiểm tra khuyết tật bề mặt màng HDPE theo quy trình chuẩn

Kỹ sư đang chuẩn bị thiết bị kiểm tra khuyết tật bề mặt màng HDPE theo quy trình chuẩn

Để đảm bảo kết quả thí nghiệm tia lửa điện chính xác và đáng tin cậy, việc tuân thủ một quy trình chặt chẽ là điều kiện tiên quyết. Quy trình này đòi hỏi sự chuẩn bị kỹ lưỡng về thiết bị, hiểu biết về kỹ thuật và tuân thủ nghiêm ngặt các biện pháp an toàn.

Chuẩn Bị Thiết Bị và An Toàn Lao Động

Trước khi bắt đầu thí nghiệm, các bước chuẩn bị sau cần được thực hiện:

- Kiểm tra thiết bị:

- Máy phát tia lửa điện (Spark Tester): Đảm bảo thiết bị hoạt động ổn định, pin đủ dung lượng (nếu là loại cầm tay), các nút điều khiển nhạy bén. Kiểm tra dải điện áp đầu ra phù hợp với độ dày màng HDPE cần kiểm tra.

- Điện cực: Sử dụng điện cực phù hợp với bề mặt màng (ví dụ: điện cực chổi than, điện cực hình nón). Đảm bảo điện cực sạch sẽ, không bị ăn mòn hay hư hỏng.

- Dây dẫn: Kiểm tra dây dẫn điện áp cao, đảm bảo không bị đứt, hở mạch hoặc rò rỉ.

- Thiết bị nối đất: Đảm bảo hệ thống nối đất hoạt động tốt để tạo mạch điện hoàn chỉnh.

- Chuẩn bị bề mặt màng: Bề mặt màng HDPE cần kiểm tra phải sạch sẽ, khô ráo, không có bụi bẩn, nước đọng hoặc vật liệu lạ nào có thể ảnh hưởng đến kết quả. Nếu có, cần vệ sinh kỹ lưỡng.

- Biện pháp an toàn: Người thực hiện thí nghiệm phải trang bị đầy đủ thiết bị bảo hộ cá nhân (PPE) bao gồm:

- Găng tay cách điện chuyên dụng.

- Giày bảo hộ cách điện.

- Kính bảo hộ hoặc tấm che mặt để bảo vệ mắt khỏi tia lửa điện.

- Đảm bảo khu vực thí nghiệm được cô lập, cảnh báo rõ ràng để tránh người không có nhiệm vụ tiếp cận.

Các Bước Thực Hiện Thí Nghiệm Chi Tiết

Quy trình thí nghiệm tia lửa điện trên màng HDPE thường bao gồm các bước sau:

- Thiết lập điện áp: Điều chỉnh điện áp của máy phát tia lửa điện theo khuyến nghị của nhà sản xuất màng hoặc tiêu chuẩn quốc gia TCVN (thường dao động từ 10kV đến 30kV tùy thuộc vào độ dày màng). Điện áp quá thấp có thể không phát hiện được khuyết tật, quá cao có thể gây hư hại màng.

- Nối đất: Kết nối dây nối đất từ máy phát tia lửa điện vào một điểm tiếp xúc tốt với nền đất hoặc vật liệu dẫn điện dưới màng HDPE (nếu có, ví dụ lớp đất sét ẩm hoặc lưới địa kỹ thuật dẫn điện). Điều này tạo ra một mạch điện khép kín để dòng điện có thể phóng qua khuyết tật.

- Di chuyển điện cực:

- Đặt điện cực lên bề mặt màng HDPE.

- Di chuyển điện cực một cách chậm rãi và đều đặn trên toàn bộ khu vực cần kiểm tra (bao gồm cả các mối hàn). Tốc độ di chuyển phải đủ chậm để thiết bị có thời gian phát hiện khuyết tật, thường khoảng 15-30 cm/giây.

- Đảm bảo điện cực luôn tiếp xúc tốt với bề mặt màng, không bỏ sót bất kỳ khu vực nào.

- Quan sát và ghi nhận: Khi có khuyết tật, tia lửa điện sẽ xuất hiện (có thể kèm theo âm thanh). Người thực hiện cần ngay lập tức đánh dấu vị trí khuyết tật bằng bút dạ hoặc vật liệu đánh dấu dễ nhìn. Ghi lại chi tiết vị trí, loại khuyết tật (lỗ kim, vết nứt, v.v.) vào biên bản kiểm tra.

- Phân tích và sửa chữa: Sau khi hoàn thành kiểm tra, các khuyết tật được đánh dấu sẽ được đánh giá mức độ nghiêm trọng và tiến hành sửa chữa bằng vật liệu màng HDPE vá và máy hàn nhựa chuyên dụng. Sau khi sửa chữa, khu vực đó cần được kiểm tra lại bằng thí nghiệm tia lửa điện để đảm bảo đã khắc phục hoàn toàn.

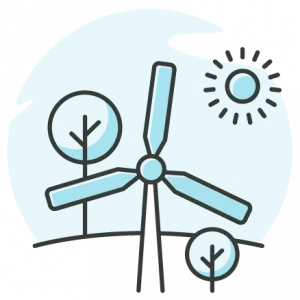

Thiết Bị Thí Nghiệm Tia Lửa Điện và Yêu Cầu Kỹ Thuật

Thiết bị thí nghiệm tia lửa điện cầm tay để kiểm tra khuyết tật bề mặt màng HDPE

Thiết bị thí nghiệm tia lửa điện cầm tay để kiểm tra khuyết tật bề mặt màng HDPE

Việc lựa chọn và sử dụng đúng loại thiết bị thí nghiệm tia lửa điện là yếu tố then chốt quyết định đến tính chính xác và hiệu quả của quá trình kiểm tra khuyết tật bề mặt màng HDPE. Các thiết bị này không chỉ cần đáp ứng các tiêu chuẩn kỹ thuật nghiêm ngặt mà còn phải đảm bảo an toàn tối đa cho người sử dụng.

Các Loại Thiết Bị Chính Yếu

Một bộ thiết bị thí nghiệm tia lửa điện tiêu chuẩn bao gồm:

- Máy Phát Tia Lửa Điện (High Voltage Holiday Detector / Spark Tester):

- Đây là thiết bị trung tâm, tạo ra điện áp cao (thường từ vài kV đến hàng chục kV) cần thiết cho thí nghiệm.

- Có các loại máy cầm tay nhỏ gọn cho việc kiểm tra diện tích nhỏ hoặc các mối hàn, và các loại máy lớn hơn có bánh xe để kiểm tra diện tích rộng hơn.

- Tính năng quan trọng: Điều chỉnh điện áp linh hoạt, hiển thị điện áp đầu ra chính xác, khả năng cảnh báo âm thanh/hình ảnh khi phát hiện tia lửa điện.

- Điện Cực (Electrode):

- Là bộ phận tiếp xúc trực tiếp với bề mặt màng. Có nhiều hình dạng và vật liệu khác nhau tùy thuộc vào ứng dụng.

- Điện cực chổi than (Brush Electrode): Phổ biến nhất, có thể quét qua bề mặt không bằng phẳng.

- Điện cực cao su dẫn điện (Rubber Wand Electrode): Dùng cho các khu vực hẹp, chi tiết.

- Điện cực hình nón/cuộn (Cone/Roller Electrode): Dùng cho kiểm tra mối hàn hoặc các khu vực thẳng.

- Dây Nối Đất và Kẹp Nối Đất (Ground Wire & Clamp):

- Để hoàn thành mạch điện, cần một dây nối đất chất lượng cao, có khả năng dẫn điện tốt và kẹp nối đất chắc chắn. Dây này được nối từ máy phát đến một điểm dẫn điện dưới màng hoặc vào đất.

- Thiết Bị Hiệu Chuẩn Điện Áp (Voltage Calibration Device):

- Để đảm bảo điện áp đầu ra của máy phát chính xác, thiết bị này được sử dụng để kiểm tra và hiệu chuẩn định kỳ.

- Thiết Bị Bảo Hộ Cá Nhân (PPE):

- Găng tay cách điện, giày cách điện, kính bảo hộ là những vật dụng không thể thiếu để bảo vệ người vận hành khỏi nguy cơ điện giật.

Yêu Cầu Về Kỹ Thuật và An Toàn

Đối với các thiết bị dùng trong kiểm tra màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng, các yêu cầu sau cần được tuân thủ nghiêm ngặt:

- Chính xác và tin cậy: Máy phát tia lửa điện phải có khả năng tạo ra điện áp ổn định, chính xác và có thể điều chỉnh theo từng độ dày màng cụ thể. Các phép đo điện áp cần được hiệu chuẩn định kỳ theo tiêu chuẩn.

- Độ bền và khả năng chống chịu môi trường: Thiết bị cần được thiết kế để hoạt động tốt trong các điều kiện công trường khắc nghiệt (bụi bẩn, độ ẩm, nhiệt độ thay đổi).

- An toàn điện:

- Các thiết bị phải có chứng nhận an toàn điện, được thiết kế với các cơ chế bảo vệ quá áp, quá dòng.

- Dây dẫn và kết nối phải được cách điện tốt, không có dấu hiệu hư hỏng.

- Người vận hành phải được đào tạo bài bản về an toàn điện và quy trình sử dụng thiết bị.

- Luôn đảm bảo nối đất đúng cách trước khi cấp điện áp.

- Không chạm vào điện cực hoặc màng khi đang có điện áp cao.

- Không vận hành thiết bị trong điều kiện thời tiết ẩm ướt hoặc có nguy cơ sấm sét cao.

Tuân thủ các yêu cầu kỹ thuật và an toàn không chỉ đảm bảo chất lượng kiểm tra mà còn bảo vệ tính mạng và sức khỏe của người lao động. Là một chuyên gia trong lĩnh vực máy hàn nhựa và kiểm tra màng, tôi luôn ưu tiên việc sử dụng thiết bị đạt chuẩn và đào tạo an toàn kỹ lưỡng cho đội ngũ thi công.

Tham khảo thêm >>> Báo Giá Màng Chống Thấm HDPE – Dịch vụ thi công hàn màng HDPE từ Hưng Phú

Điều Kiện Môi Trường và Ảnh Hưởng Đến Thí Nghiệm Tia Lửa Điện

Kiểm soát chặt chẽ điều kiện môi trường thi công và kiểm tra màng HDPE để đảm bảo chất lượng

Kiểm soát chặt chẽ điều kiện môi trường thi công và kiểm tra màng HDPE để đảm bảo chất lượng

Môi trường thực hiện thí nghiệm tia lửa điện có vai trò quan trọng không kém gì thiết bị và quy trình. Các yếu tố như nhiệt độ, độ ẩm, gió và bụi bẩn có thể ảnh hưởng đáng kể đến độ chính xác của kết quả, đặc biệt khi màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng trong điều kiện công trường thực tế.

Ảnh Hưởng Của Nhiệt Độ và Độ Ẩm

- Nhiệt độ:

- Nhiệt độ cao: Có thể làm giảm điện trở bề mặt của màng HDPE, khiến nó dễ bị phóng điện hơn ngay cả khi không có khuyết tật, dẫn đến kết quả dương tính giả. Ngược lại, nhiệt độ quá thấp có thể làm màng cứng hơn, khó tiếp xúc đều với điện cực.

- Sự giãn nở/co lại: Sự thay đổi nhiệt độ lớn có thể gây giãn nở hoặc co lại màng, ảnh hưởng đến độ căng và độ phẳng, tiềm ẩn nguy cơ tạo ra các nếp gấp hoặc vết nhăn gây khó khăn cho việc kiểm tra.

- Độ ẩm:

- Độ ẩm cao: Là yếu tố ảnh hưởng lớn nhất. Nước, hơi ẩm, sương đọng trên bề mặt màng hoặc trong không khí có thể tạo thành lớp dẫn điện tạm thời. Điều này làm giảm điện trở của không khí và bề mặt màng, khiến dòng điện có thể rò rỉ mà không cần đến khuyết tật thực sự, gây ra nhiều tín hiệu dương tính giả. Điện áp cao có thể ion hóa hơi nước, tạo ra tia lửa không liên quan đến khuyết tật.

- Màng ướt: Tuyệt đối không thực hiện thí nghiệm trên màng HDPE ướt hoặc ẩm ướt, vì nước sẽ dẫn điện, làm cho toàn bộ bề mặt màng trở thành vật dẫn, không thể phát hiện các khuyết tật cục bộ.

Kiểm Soát Các Yếu Tố Môi Trường Để Đảm Bảo Độ Chính Xác

Để giảm thiểu tác động tiêu cực của môi trường và đảm bảo kết quả thí nghiệm tia lửa điện đáng tin cậy, cần áp dụng các biện pháp kiểm soát sau:

- Lựa chọn thời điểm:

- Thực hiện thí nghiệm vào những ngày khô ráo, không mưa, không sương mù, và tránh thời điểm có độ ẩm không khí quá cao.

- Tránh những giờ nắng gắt trực tiếp làm nhiệt độ bề mặt màng quá cao.

- Chuẩn bị bề mặt:

- Đảm bảo bề mặt màng hoàn toàn sạch sẽ và khô ráo trước khi kiểm tra. Sử dụng khăn khô hoặc máy thổi khí để loại bỏ bụi bẩn và hơi ẩm.

- Điều chỉnh điện áp phù hợp:

- Theo dõi nhiệt độ và độ ẩm môi trường, sau đó điều chỉnh điện áp của máy phát tia lửa điện theo khuyến nghị của nhà sản xuất hoặc các tiêu chuẩn liên quan. Một số tiêu chuẩn có thể cung cấp biểu đồ điều chỉnh điện áp dựa trên độ dày màng và điều kiện môi trường.

- Sử dụng thiết bị phù hợp:

- Đối với các điều kiện môi trường đặc biệt, có thể cần sử dụng các loại điện cực hoặc máy phát tia lửa điện có khả năng chống chịu tốt hơn với ẩm ướt hoặc bụi bẩn.

- Ghi chép điều kiện môi trường:

- Luôn ghi lại nhiệt độ, độ ẩm tại thời điểm thực hiện thí nghiệm vào biên bản. Thông tin này rất hữu ích cho việc phân tích kết quả sau này, giúp xác định xem các tín hiệu giả có thể do điều kiện môi trường gây ra hay không.

- Hạn chế gió và bụi:

- Nếu có thể, tạo ra rào chắn tạm thời để giảm thiểu ảnh hưởng của gió mạnh làm bay bụi hoặc làm khô màng không đều. Bụi kim loại hoặc bụi dẫn điện cũng có thể gây ra tín hiệu giả.

Việc kiểm soát chặt chẽ điều kiện môi trường là một phần không thể thiếu trong quy trình kiểm tra chất lượng màng HDPE, giúp các chuyên gia đưa ra đánh giá chính xác nhất về tính toàn vẹn của lớp chống thấm.

Phân Tích Kết Quả Thí Nghiệm Tia Lửa Điện

Sau khi hoàn thành quy trình thí nghiệm tia lửa điện, bước tiếp theo và không kém phần quan trọng là phân tích các kết quả thu được. Đây là giai đoạn để đánh giá mức độ nghiêm trọng của các khuyết tật, xác định nguyên nhân và đưa ra các quyết định sửa chữa phù hợp, đảm bảo rằng màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng đã đạt tiêu chuẩn chất lượng cuối cùng.

Phương Pháp Phân Tích Kết Quả

Phân tích kết quả thí nghiệm tia lửa điện thường được thực hiện thông qua hai phương pháp chính:

- Phân tích định tính:

- Vị trí và số lượng khuyết tật: Đánh giá tổng quan về phân bố các điểm phát tia lửa điện trên bề mặt màng. Sự tập trung của khuyết tật ở một khu vực cụ thể (ví dụ: dọc theo mối hàn, gần mép cuộn) có thể gợi ý về nguyên nhân (lỗi máy hàn nhựa, lỗi sản xuất, hư hại do vận chuyển).

- Loại khuyết tật: Dựa trên quan sát trực tiếp sau khi phát hiện tia lửa điện, xác định đó là lỗ kim, vết rách nhỏ, vết xước sâu hay điểm mỏng. Mỗi loại khuyết tật có thể cần phương pháp sửa chữa khác nhau.

- Độ lớn và cường độ tia lửa điện: Mặc dù không phải là một phép đo chính xác, việc quan sát cường độ tia lửa điện (mức độ sáng, âm thanh) có thể cho một cái nhìn sơ bộ về độ lớn của khuyết tật. Tia lửa càng mạnh, khuyết tật có thể càng lớn.

- Màu sắc của tia lửa điện: Trong một số trường hợp, màu sắc tia lửa có thể cung cấp gợi ý về vật liệu bị cháy hoặc sự hiện diện của tạp chất, mặc dù điều này ít phổ biến hơn trong kiểm tra màng HDPE.

- Phân tích định lượng (ít áp dụng trực tiếp cho spark test nhưng quan trọng cho quyết định):

- Mật độ khuyết tật: Tính toán số lượng khuyết tật trên một đơn vị diện tích (ví dụ: số khuyết tật/100m²). Mật độ khuyết tật quá cao có thể chỉ ra vấn đề nghiêm trọng với chất lượng vật liệu hoặc quy trình thi công, đòi hỏi phải thay thế cả tấm màng chứ không chỉ sửa chữa.

- Kích thước khuyết tật: Mặc dù thí nghiệm tia lửa điện không trực tiếp đo kích thước, nhưng thông tin này thường được thu thập sau khi phát hiện để đánh giá mức độ nghiêm trọng và phương án sửa chữa.

Ý Nghĩa Của Các Chỉ Số Thu Được

Các chỉ số và thông tin thu thập được từ thí nghiệm tia lửa điện có ý nghĩa quan trọng trong việc đánh giá tổng thể chất lượng màng HDPE:

- Xác nhận tính toàn vẹn: Thí nghiệm giúp xác nhận rằng toàn bộ bề mặt màng đã được kiểm tra và không có khuyết tật lớn nào bị bỏ sót, đặc biệt là tại các mối hàn do máy hàn nhựa tạo ra.

- Đánh giá chất lượng thi công: Nếu phát hiện nhiều khuyết tật dọc theo mối hàn, điều này có thể chỉ ra vấn đề với thiết lập máy hàn nhựa, kỹ thuật của người vận hành, hoặc chất lượng của quy trình hàn.

- Quyết định sửa chữa/thay thế: Dựa trên số lượng, kích thước và phân bố của các khuyết tật, đội ngũ kỹ thuật có thể quyết định liệu có nên sửa chữa cục bộ, hay cần phải thay thế toàn bộ tấm màng hoặc một phần lớn của nó. Các tiêu chuẩn dự án thường có ngưỡng chấp nhận khuyết tật cụ thể.

- Phân tích nguyên nhân gốc: Dữ liệu khuyết tật giúp truy vết nguyên nhân, từ đó cải thiện quy trình sản xuất, vận chuyển, lưu kho hoặc kỹ thuật thi công màng HDPE và vận hành máy hàn nhựa trong các dự án tương lai.

- Giảm thiểu rủi ro dài hạn: Bằng cách loại bỏ các khuyết tật tiềm ẩn, thí nghiệm tia lửa điện đóng góp trực tiếp vào việc giảm thiểu nguy cơ rò rỉ, tăng cường độ bền và kéo dài tuổi thọ của công trình địa kỹ thuật môi trường, bảo vệ môi trường và đầu tư kinh tế.

Việc phân tích kết quả một cách chuyên nghiệp và khách quan là bước cuối cùng để đảm bảo rằng lớp màng chống thấm HDPE thực sự đạt được hiệu quả như mong đợi.

Triển Vọng Tương Lai của Màng Chống Thấm HDPE và Công Nghệ Kiểm Tra

Ứng dụng màng chống thấm HDPE trong các dự án cơ sở hạ tầng lớn, thân thiện môi trường

Ứng dụng màng chống thấm HDPE trong các dự án cơ sở hạ tầng lớn, thân thiện môi trường

Ngành địa kỹ thuật môi trường đang chứng kiến sự phát triển không ngừng, kéo theo những cải tiến vượt bậc trong vật liệu và công nghệ kiểm tra. Màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng sẽ tiếp tục là trọng tâm, nhưng với những phương pháp tiên tiến hơn, hiệu quả hơn.

Công Nghệ Kiểm Tra Mới và Hiện Đại Hóa

Mặc dù thí nghiệm tia lửa điện vẫn là phương pháp hiệu quả và phổ biến, các công nghệ kiểm tra mới đang nổi lên hoặc được nghiên cứu để bổ sung, thậm chí thay thế trong một số trường hợp, mang lại độ chính xác cao hơn và khả năng tự động hóa:

- Kiểm tra siêu âm (Ultrasonic Testing):

- Sử dụng sóng siêu âm để phát hiện các khuyết tật bên trong màng HDPE hoặc mối hàn mà tia lửa điện không thể tiếp cận (ví dụ: bọt khí, sự phân tách lớp).

- Đặc biệt hiệu quả cho việc kiểm tra chất lượng các mối hàn kép của màng HDPE.

- Kiểm tra hồng ngoại (Infrared Thermography):

- Dùng camera hồng ngoại để phát hiện sự khác biệt về nhiệt độ trên bề mặt màng, có thể chỉ ra các khu vực có khuyết tật (ví dụ: bọt khí bên trong mối hàn sẽ giữ nhiệt khác so với vật liệu xung quanh).

- Là phương pháp không tiếp xúc, nhanh chóng, thích hợp cho việc quét sơ bộ diện tích lớn.

- Hệ thống kiểm tra tự động bằng camera và AI:

- Sử dụng drone hoặc robot được trang bị camera độ phân giải cao và công nghệ trí tuệ nhân tạo (AI) để tự động quét, phân tích bề mặt màng và phát hiện khuyết tật.

- Ưu điểm: Tốc độ nhanh, giảm thiểu lỗi do con người, thu thập dữ liệu chi tiết và định vị chính xác khuyết tật.

- Kiểm tra điện dung (Capacitance Testing):

- Đo sự thay đổi điện dung của màng. Khuyết tật (như bọt khí, sự không đồng nhất) có thể làm thay đổi điện dung cục bộ, từ đó phát hiện được điểm yếu.

- Thiết bị kết nối IoT (Internet of Things):

- Các thiết bị kiểm tra thế hệ mới có thể tích hợp IoT để tự động ghi nhận dữ liệu, định vị GPS các khuyết tật, và gửi báo cáo về trung tâm điều khiển theo thời gian thực. Điều này giúp quản lý dự án hiệu quả hơn và đưa ra quyết định nhanh chóng.

Xu Hướng Phát Triển Trong Ngành Xây Dựng và Địa Kỹ Thuật

Ngành xây dựng và địa kỹ thuật môi trường đang hướng tới sự bền vững, hiệu quả và tối ưu hóa chi phí vòng đời dự án. Điều này thúc đẩy các xu hướng sau liên quan đến màng chống thấm HDPE:

- Màng HDPE thông minh: Nghiên cứu phát triển màng HDPE có khả năng tự chẩn đoán (self-healing) hoặc tích hợp cảm biến để liên tục giám sát tính toàn vẹn và cảnh báo sớm về rò rỉ.

- Vật liệu tái chế và thân thiện môi trường: Nhu cầu về màng HDPE được sản xuất từ vật liệu tái chế hoặc có khả năng tái chế cao hơn, giảm thiểu tác động đến môi trường.

- Tối ưu hóa thi công và quản lý dự án: Sự phát triển của máy hàn nhựa tự động, bán tự động cùng với các công cụ quản lý dự án số sẽ giúp cải thiện tốc độ, chất lượng thi công và kiểm soát chất lượng màng HDPE.

- Tăng cường đào tạo và tiêu chuẩn: Với sự phức tạp của công nghệ, việc đào tạo chuyên sâu cho đội ngũ kỹ sư và công nhân về thi công, vận hành máy hàn nhựa và kiểm tra chất lượng màng sẽ ngày càng quan trọng. Các tiêu chuẩn như TCVN 11322:2018 sẽ tiếp tục được cập nhật để phù hợp với công nghệ mới.

Tương lai của màng chống thấm HDPE hứa hẹn những bước đột phá, không chỉ về chất lượng vật liệu mà còn ở các phương pháp kiểm soát, giúp bảo vệ công trình và môi trường một cách toàn diện và bền vững hơn.

Các Ứng Dụng Đa Dạng Của Màng Chống Thấm HDPE

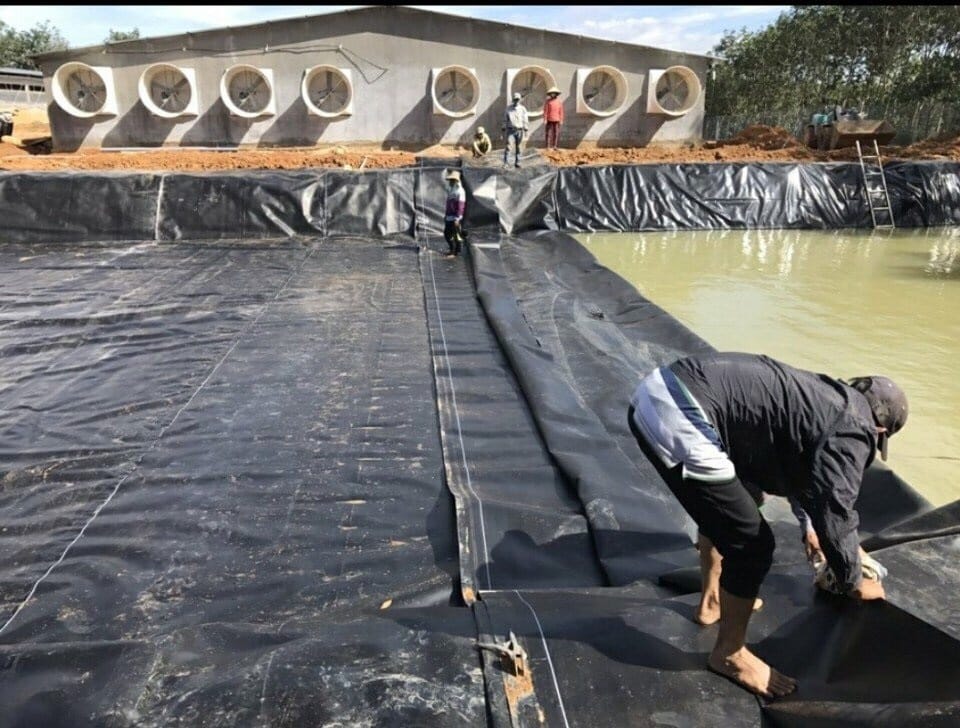

Màng HDPE được ứng dụng lót ao hồ thủy lợi, bảo vệ nguồn nước và ngăn chặn thấm dột hiệu quả

Màng HDPE được ứng dụng lót ao hồ thủy lợi, bảo vệ nguồn nước và ngăn chặn thấm dột hiệu quả

Màng chống thấm HDPE, với những ưu điểm vượt trội về độ bền, khả năng kháng hóa chất và tuổi thọ cao, đã trở thành vật liệu địa kỹ thuật môi trường không thể thiếu trong nhiều lĩnh vực quan trọng. Việc màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng là yếu tố đảm bảo hiệu quả của các ứng dụng này.

Tham khảo thêm >>> Bạt Nhựa HDPE Lót Hầm Biogas Giải Pháp Đột Phá Cho Môi Trường

Trong Lĩnh Vực Thủy Lợi và Nông Nghiệp

- Hồ chứa nước, kênh mương, đập thủy lợi: Màng HDPE được sử dụng rộng rãi để lót đáy và mái dốc của các hồ chứa, kênh dẫn nước, đập thủy điện. Mục đích chính là ngăn chặn sự thất thoát nước do thấm xuống đất, giúp tiết kiệm tài nguyên nước, tăng hiệu quả tưới tiêu và đảm bảo nguồn nước cấp ổn định cho sản xuất và sinh hoạt.

- Ao nuôi trồng thủy sản: Bạt lót ao hồ bằng HDPE đã cách mạng hóa ngành nuôi trồng thủy sản. Nó giúp kiểm soát chặt chẽ chất lượng nước, ngăn ngừa dịch bệnh từ môi trường bên ngoài, giảm thiểu chi phí xử lý nước và tăng năng suất nuôi. Đồng thời, màng HDPE cũng giúp bảo vệ đất và nước ngầm khỏi ô nhiễm từ chất thải nuôi trồng.

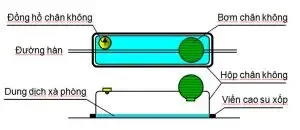

- Hệ thống Biogas và chứa phân bón: Màng HDPE là vật liệu lý tưởng để lót các hầm ủ Biogas, ngăn chặn rò rỉ khí và chất thải lỏng, đồng thời thu gom khí metan hiệu quả. Trong nông nghiệp, nó cũng được dùng để lót các bể chứa phân chuồng, phân bón lỏng, đảm bảo vệ sinh môi trường.

Trong Xử Lý Chất Thải và Môi Trường

- Bãi chôn lấp rác thải (Landfill): Đây là một trong những ứng dụng quan trọng nhất. Màng HDPE tạo thành lớp lót đáy và lớp phủ bề mặt cho bãi chôn lấp, ngăn chặn nước rỉ rác (leachate) thấm xuống đất và nước ngầm, đồng thời kiểm soát khí thải độc hại.

- Hồ xử lý nước thải công nghiệp và sinh hoạt: Các nhà máy xử lý nước thải sử dụng màng HDPE để lót các bể chứa, bể lắng, bể điều hòa, đảm bảo nước thải được xử lý trong môi trường kín, không gây ô nhiễm. Khả năng kháng hóa chất của màng HDPE đặc biệt phù hợp trong môi trường này.

- Công trình xử lý chất thải nguy hại: Đối với các khu vực lưu trữ hoặc xử lý chất thải nguy hại, màng HDPE được sử dụng như một lớp bảo vệ đa tầng, ngăn chặn tuyệt đối sự rò rỉ của hóa chất độc hại, axit, bazơ, đảm bảo an toàn tối đa cho con người và môi trường.

- Khai thác mỏ: Màng HDPE được dùng để lót các hố chứa quặng, bể ngâm chiết, bãi thải đuôi quặng (tailing dams) nhằm ngăn ngừa sự di chuyển của các chất độc hại và kim loại nặng vào hệ sinh thái.

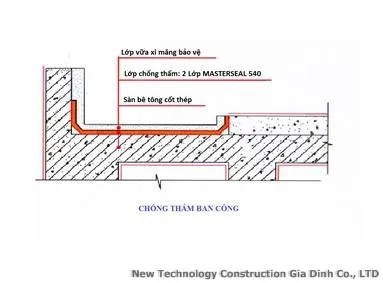

Trong Xây Dựng Dân Dụng và Hạ Tầng

- Chống thấm tầng hầm, móng nhà: Màng HDPE có thể được sử dụng làm lớp chống thấm cho tầng hầm, nền móng, bảo vệ công trình khỏi độ ẩm và nước ngầm.

- Hồ cảnh quan, sân golf: Tạo các hồ nước nhân tạo, thác nước trong khu dân cư, khu nghỉ dưỡng, sân golf, đảm bảo chống thấm hiệu quả và bền vững.

Như vậy, màng chống thấm HDPE là một vật liệu đa năng, mang lại giá trị to lớn trong việc bảo vệ môi trường, phát triển kinh tế và đảm bảo an toàn công trình. Việc kiểm tra khuyết tật bề mặt màng bằng các phương pháp như thí nghiệm tia lửa điện là yêu cầu thiết yếu để các ứng dụng này phát huy tối đa hiệu quả.

Những Thách Thức và Biện Pháp Khắc Phục Trong Kiểm Tra Khuyết Tật Màng HDPE

Mặc dù thí nghiệm tia lửa điện là một phương pháp kiểm tra hiệu quả, nhưng quá trình màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng cũng đối mặt với một số thách thức nhất định. Việc hiểu rõ những vấn đề này và áp dụng các biện pháp khắc phục phù hợp là rất quan trọng để đảm bảo tính chính xác và tin cậy của kết quả.

Các Vấn Đề Thường Gặp

- Ảnh hưởng của điều kiện môi trường: Như đã phân tích, nhiệt độ, độ ẩm, bụi bẩn, và gió mạnh có thể gây ra tín hiệu dương tính giả hoặc làm giảm độ nhạy của thiết bị, dẫn đến bỏ sót khuyết tật. Kiểm tra trong điều kiện mưa hoặc bề mặt ẩm ướt là điều không thể chấp nhận.

- Lỗi do con người:

- Kỹ năng vận hành: Người thực hiện thí nghiệm thiếu kinh nghiệm có thể di chuyển điện cực quá nhanh, bỏ sót khu vực, hoặc không điều chỉnh điện áp phù hợp.

- Đánh dấu khuyết tật: Việc đánh dấu không chính xác vị trí khuyết tật có thể gây khó khăn cho việc sửa chữa sau này.

- Phân tích kết quả: Sai lầm trong việc phân biệt giữa khuyết tật thực và tín hiệu giả do môi trường.

- Hạn chế của thiết bị: Một số thiết bị cũ hoặc kém chất lượng có thể không đủ nhạy, không hiển thị điện áp chính xác, hoặc không có các tính năng an toàn cần thiết.

- Độ phức tạp của bề mặt: Các khu vực có hình dạng phức tạp, góc cạnh, hoặc nhiều nếp gấp trên màng HDPE có thể khó tiếp cận bằng điện cực tiêu chuẩn, làm tăng nguy cơ bỏ sót khuyết tật.

- Chi phí và thời gian: Việc kiểm tra toàn bộ diện tích màng lớn có thể tốn kém về thời gian và nhân lực, đặc biệt là khi phải kiểm tra lại sau mỗi lần sửa chữa.

Biện Pháp Khắc Phục và Nâng Cao Hiệu Quả

Để vượt qua những thách thức trên và tối ưu hóa quá trình kiểm tra khuyết tật bề mặt màng HDPE, cần áp dụng các biện pháp sau:

- Kiểm soát môi trường chặt chẽ:

- Thực hiện kiểm tra vào thời điểm lý tưởng nhất trong ngày (thường là buổi sáng hoặc chiều mát), tránh mưa, sương mù, nắng gắt.

- Đảm bảo bề mặt màng luôn sạch sẽ và khô ráo hoàn toàn trước và trong quá trình kiểm tra.

- Sử dụng các thiết bị đo nhiệt độ/độ ẩm để ghi nhận và điều chỉnh điện áp phù hợp.

- Đào tạo và nâng cao năng lực nhân sự:

- Tất cả nhân viên tham gia thí nghiệm phải được đào tạo chuyên sâu về nguyên lý hoạt động, quy trình sử dụng thiết bị, cách nhận biết khuyết tật và các biện pháp an toàn.

- Tổ chức các buổi thực hành định kỳ để nâng cao kỹ năng.

- Đầu tư thiết bị hiện đại:

- Sử dụng máy phát tia lửa điện có độ chính xác cao, khả năng điều chỉnh điện áp linh hoạt, tích hợp cảnh báo thông minh và pin bền bỉ.

- Sử dụng các loại điện cực đa dạng để phù hợp với mọi hình dạng bề mặt màng.

- Đảm bảo thiết bị được hiệu chuẩn định kỳ bởi đơn vị chuyên nghiệp.

- Tuân thủ quy trình chuẩn và ghi chép chi tiết:

- Xây dựng và tuân thủ một quy trình kiểm tra chuẩn hóa.

- Ghi chép đầy đủ, rõ ràng các thông tin về vị trí, loại khuyết tật, điều kiện môi trường, thiết bị sử dụng và người thực hiện vào biên bản. Việc sử dụng công nghệ định vị GPS (nếu có) để ghi nhận vị trí khuyết tật sẽ rất hữu ích.

- Kết hợp nhiều phương pháp kiểm tra:

- Đối với các dự án trọng yếu hoặc các khu vực nghi ngờ, có thể kết hợp thí nghiệm tia lửa điện với các phương pháp khác như kiểm tra siêu âm mối hàn, thử nghiệm áp lực khí để có đánh giá toàn diện nhất.

- Lập kế hoạch và giám sát chặt chẽ:

- Lập kế hoạch kiểm tra chi tiết, phân công nhiệm vụ rõ ràng và giám sát chặt chẽ quá trình thực hiện để đảm bảo không bỏ sót bất kỳ khu vực nào.

Bằng cách chủ động đối mặt và áp dụng các biện pháp khắc phục, các nhà thầu có thể nâng cao đáng kể chất lượng kiểm tra khuyết tật bề mặt màng HDPE, từ đó đảm bảo hiệu quả chống thấm bền vững cho các công trình địa kỹ thuật môi trường.

Kinh Nghiệm Thực Tiễn và Bài Học Từ Chuyên Gia

Với vai trò là chuyên gia trong lĩnh vực máy hàn nhựa và màng chống thấm HDPE, tôi hiểu rằng lý thuyết cần đi đôi với thực hành. Những kinh nghiệm thực tiễn và bài học rút ra từ các dự án cụ thể là vô giá để tối ưu hóa quy trình màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng và đạt được hiệu quả cao nhất.

Chia Sẻ Từ Các Chuyên Gia và Kỹ Sư Hiện Trường

Các chuyên gia địa kỹ thuật và kỹ sư thi công màng HDPE thường nhấn mạnh một số điểm mấu chốt:

- “Chuẩn bị kỹ lưỡng là chìa khóa”: Luôn dành thời gian vệ sinh bề mặt màng, kiểm tra thiết bị và đảm bảo môi trường phù hợp trước khi bắt đầu. Một bề mặt bẩn hoặc ẩm ướt sẽ làm kết quả thí nghiệm vô hiệu.

- “Hiểu rõ máy hàn nhựa của bạn”: Chất lượng mối hàn ảnh hưởng trực tiếp đến kết quả kiểm tra tia lửa điện. Một chuyên gia máy hàn nhựa thực thụ không chỉ biết vận hành máy mà còn hiểu rõ các thông số (nhiệt độ, tốc độ, áp lực) ảnh hưởng đến chất lượng mối hàn và có thể điều chỉnh để tránh khuyết tật.

- “Tốc độ không phải lúc nào cũng là ưu tiên”: Di chuyển điện cực chậm và đều đặn là điều cần thiết để đảm bảo không bỏ sót khuyết tật. Tốc độ quá nhanh sẽ làm giảm khả năng phát hiện của thiết bị.

- “Đừng ngần ngại hỏi và học hỏi”: Ngay cả những người có kinh nghiệm nhất cũng có thể gặp phải tình huống mới. Trao đổi với đồng nghiệp, tham khảo ý kiến chuyên gia và cập nhật các tiêu chuẩn mới là cách tốt nhất để nâng cao kiến thức.

- “An toàn là trên hết”: Luôn tuân thủ các quy tắc an toàn điện, đặc biệt khi làm việc với điện áp cao. Một sự cố nhỏ cũng có thể gây ra hậu quả nghiêm trọng.

Bài Học Rút Ra Từ Những Dự Án Thực Tế

Trong suốt quá trình tham gia các dự án lớn về bãi chôn lấp, hồ chứa nước thải và ao nuôi, chúng tôi đã tích lũy được nhiều bài học quý giá:

- Tầm quan trọng của việc kiểm tra trước khi lắp đặt:

- Bài học: Một lần, chúng tôi phát hiện nhiều lỗ kim nhỏ trên một cuộn màng HDPE ngay cả trước khi trải. Nếu không kiểm tra trước, chúng tôi sẽ phải tốn rất nhiều công sức để tìm và sửa chữa sau khi màng đã được trải rộng.

- Giải pháp: Nên kiểm tra mẫu đại diện từ mỗi lô màng HDPE ngay khi nhập kho hoặc trước khi trải để phát hiện sớm lỗi sản xuất.

- Vấn đề về lỗi mối hàn do vận hành máy:

- Bài học: Trong một dự án xử lý nước thải, nhiều khuyết tật tập trung dọc theo các mối hàn. Sau khi phân tích, chúng tôi nhận ra đó là do một kỹ thuật viên mới chưa quen với việc điều chỉnh nhiệt độ máy hàn nhựa theo điều kiện thời tiết thay đổi.

- Giải pháp: Đào tạo định kỳ, kiểm tra tay nghề thường xuyên và giám sát chặt chẽ quá trình hàn. Luôn thử nghiệm mối hàn mẫu (test seam) trước khi hàn chính thức.

- Thách thức của địa hình phức tạp:

- Bài học: Tại các khu vực dốc hoặc có nhiều đường ống xuyên qua, việc trải màng và hàn nối rất khó khăn, dễ phát sinh khuyết tật. Thí nghiệm tia lửa điện tại đây cũng khó khăn hơn.

- Giải pháp: Sử dụng các loại điện cực chuyên dụng cho góc cạnh, kết hợp các phương pháp kiểm tra khác (như thử chân không cho mối hàn chi tiết) và dành thêm thời gian cho các khu vực này.

- Vai trò của tài liệu và ghi chép:

- Bài học: Một lần, một khuyết tật lớn bị bỏ sót do không ghi chép đầy đủ vị trí và người kiểm tra. Sau đó, việc truy vết và sửa chữa trở nên vô cùng phức tạp và tốn kém.

- Giải pháp: Luôn yêu cầu ghi chép biên bản kiểm tra chi tiết, kèm theo sơ đồ vị trí khuyết tật và hình ảnh. Áp dụng hệ thống quản lý chất lượng số để theo dõi.

Những kinh nghiệm này không chỉ giúp chúng tôi hoàn thiện quy trình kiểm tra khuyết tật bề mặt màng HDPE mà còn nâng cao chất lượng tổng thể của các dự án địa kỹ thuật môi trường, khẳng định vị thế uy tín trong lĩnh vực này.

Chính Sách, Quy Định và Tác Động Của Màng Chống Thấm HDPE Đến An Toàn Công Trình

Việc kiểm tra chất lượng màng chống thấm HDPE không chỉ là một yêu cầu kỹ thuật mà còn là sự tuân thủ các quy định pháp luật. Những chính sách này đóng vai trò then chốt trong việc đảm bảo an toàn công trình, bảo vệ môi trường và sức khỏe cộng đồng.

Các Quy Định Hiện Hành Về Kiểm Tra Chất Lượng Màng HDPE

Tại Việt Nam, các công trình sử dụng màng chống thấm HDPE cần tuân thủ các tiêu chuẩn và quy định như:

- TCVN 11322:2018 (Màng chống thấm bằng vật liệu polyme – Polyetylen mật độ cao (HDPE) dùng trong công trình thủy lợi – Yêu cầu kỹ thuật và phương pháp thử): Đây là tiêu chuẩn quốc gia quan trọng nhất, quy định chi tiết các chỉ tiêu kỹ thuật, phương pháp lấy mẫu, thử nghiệm và nghiệm thu màng HDPE. Việc màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng phải tuân thủ các hướng dẫn trong tiêu chuẩn này.

- Các quy định về quản lý chất thải rắn (ví dụ: QCVN 07:2009/BTNMT về môi trường đối với chất thải rắn chôn lấp): Các công trình bãi chôn lấp bắt buộc phải sử dụng các lớp chống thấm đạt chuẩn để ngăn ngừa ô nhiễm. Quy trình kiểm tra chất lượng màng HDPE là một phần không thể thiếu để đảm bảo tuân thủ.

- Các quy định về bảo vệ môi trường, quản lý tài nguyên nước: Các văn bản pháp luật liên quan đến môi trường đều yêu cầu các công trình có khả năng gây ô nhiễm phải có biện pháp phòng ngừa, trong đó vật liệu chống thấm như màng HDPE đóng vai trò trung tâm.

Việc tuân thủ các quy định này không chỉ giúp các doanh nghiệp tránh được các rủi ro pháp lý, xử phạt hành chính mà còn nâng cao uy tín, khả năng cạnh tranh trên thị trường.

Tác Động Của Màng Chống Thấm HDPE Đến An Toàn Công Trình và Sức Khỏe Cộng Đồng

Một hệ thống chống thấm bằng màng HDPE được kiểm tra chất lượng kỹ lưỡng, đặc biệt là việc phát hiện và khắc phục khuyết tật bề mặt màng, mang lại những tác động tích cực to lớn:

- Giảm thiểu rủi ro cho công trình:

- Ngăn chặn hư hỏng cấu trúc: Lớp màng HDPE nguyên vẹn bảo vệ nền móng, kết cấu bê tông cốt thép khỏi sự xâm nhập của nước, độ ẩm và các hóa chất ăn mòn, kéo dài tuổi thọ thiết kế của công trình.

- Ổn định địa chất: Trong các công trình đắp đập, hồ chứa, màng HDPE giúp ổn định lớp đất bên dưới, ngăn chặn xói mòn và sụt lún do thấm.

- Tiết kiệm chi phí bảo trì: Một hệ thống chống thấm hiệu quả sẽ giảm đáng kể chi phí sửa chữa, khắc phục sự cố trong suốt vòng đời của dự án.

- Bảo vệ sức khỏe cộng đồng:

- Ngăn ngừa ô nhiễm nguồn nước: Đây là lợi ích quan trọng nhất. Tại các bãi chôn lấp, nhà máy xử lý nước thải, màng HDPE đảm bảo nước rỉ rác hoặc chất thải độc hại không ngấm vào mạch nước ngầm, bảo vệ nguồn nước sinh hoạt của hàng triệu người.

- Kiểm soát khí thải: Trong các hầm ủ Biogas hoặc bãi chôn lấp, màng HDPE giúp thu gom khí metan (một loại khí nhà kính mạnh) và ngăn chặn phát tán mùi hôi, cải thiện chất lượng không khí xung quanh khu dân cư.

- Ngăn ngừa dịch bệnh: Trong ao nuôi trồng thủy sản, màng HDPE giúp kiểm soát môi trường nước, giảm thiểu mầm bệnh, mang lại sản phẩm an toàn cho người tiêu dùng.

- Đóng góp vào phát triển bền vững:

- Việc sử dụng và kiểm soát chất lượng màng HDPE góp phần vào mục tiêu phát triển bền vững của quốc gia, đặc biệt trong việc quản lý tài nguyên nước, bảo vệ môi trường và ứng phó với biến đổi khí hậu.

Với những lợi ích vượt trội về kinh tế, môi trường và xã hội, việc đầu tư vào kiểm tra khuyết tật bề mặt màng HDPE không chỉ là một yêu cầu kỹ thuật mà còn là trách nhiệm của mỗi cá nhân và tổ chức trong ngành xây dựng và địa kỹ thuật môi trường.

Kết Luận: Màng HDPE Yêu Cầu Kiểm Tra Khuyết Tật Bề Mặt Màng Là Yếu Tố Quyết Định Thành Công Dự Án

Trong bối cảnh ngành địa kỹ thuật môi trường không ngừng phát triển và các yêu cầu về an toàn, bền vững ngày càng khắt khe, vai trò của màng chống thấm HDPE trở nên cấp thiết hơn bao giờ hết. Tuy nhiên, để phát huy tối đa hiệu quả của vật liệu ưu việt này, quy trình kiểm soát chất lượng phải được đặt lên hàng đầu.

Việc màng HDPE yêu cầu kiểm tra khuyết tật bề mặt màng, đặc biệt thông qua phương pháp thí nghiệm tia lửa điện, là một bước không thể bỏ qua. Đây không chỉ là một thủ tục kỹ thuật đơn thuần mà còn là một khoản đầu tư chiến lược, giúp phát hiện sớm và khắc phục triệt để các điểm yếu tiềm ẩn trên bề mặt màng, cũng như các mối hàn được tạo ra từ máy hàn nhựa chuyên dụng. Tuân thủ tiêu chuẩn quốc gia TCVN 11322:2018 cùng với việc kiểm soát chặt chẽ điều kiện môi trường và đào tạo kỹ lưỡng nhân sự là những yếu tố then chốt để đảm bảo kết quả kiểm tra chính xác, đáng tin cậy.

Chỉ khi màng chống thấm HDPE được chứng minh là hoàn toàn nguyên vẹn, không có khuyết tật, chúng ta mới có thể yên tâm về khả năng chống thấm tuyệt đối của nó. Điều này không chỉ bảo vệ cấu trúc công trình khỏi hư hại, kéo dài tuổi thọ dự án mà còn là lá chắn vững chắc cho môi trường và sức khỏe cộng đồng khỏi nguy cơ ô nhiễm từ chất thải, hóa chất độc hại.

Với vai trò là chuyên gia về địa kỹ thuật môi trường và máy hàn nhựa, tôi khẳng định rằng việc đầu tư vào quy trình kiểm tra khuyết tật bề mặt màng HDPE một cách chuyên nghiệp và toàn diện là yếu tố quyết định thành công, bền vững cho mọi công trình. Hãy ưu tiên chất lượng từ những chi tiết nhỏ nhất để xây dựng một tương lai xanh và an toàn hơn.