Thi công màng HDPE

Màng HDPE Yêu Cầu Phát Hiện Kịp Thời Khiếm Khuyết: Chìa Khóa Bảo Đảm An Toàn Địa Kỹ Thuật

Trong lĩnh vực địa kỹ thuật môi trường, màng chống thấm HDPE đã trở thành giải pháp không thể thiếu để bảo vệ các công trình khỏi rò rỉ và ô nhiễm. Tuy nhiên, hiệu quả thực sự của hệ thống chống thấm không chỉ nằm ở chất lượng vật liệu hay quy trình thi công ban đầu, mà còn phụ thuộc rất lớn vào khả năng Màng HDPE Yêu Cầu Phát Hiện Kịp Thời Khiếm Khuyết trong suốt vòng đời dự án. Việc bỏ qua các dấu hiệu hư hại nhỏ có thể dẫn đến những hậu quả khôn lường về môi trường, kinh tế và an toàn công trình. Bài viết này sẽ đi sâu phân tích tầm quan trọng của việc kiểm soát chất lượng màng HDPE, từ khâu chuẩn bị mặt bằng đến các công nghệ phát hiện khiếm khuyết tiên tiến, nhằm xây dựng một hệ thống chống thấm bền vững và đáng tin cậy.

I. Màng chống thấm HDPE và Nguy cơ tiềm ẩn từ khiếm khuyết

1.1. Màng chống thấm HDPE: Lá chắn bảo vệ môi trường và công trình

Màng chống thấm HDPE (High-Density Polyethylene) là vật liệu địa kỹ thuật môi trường chủ lực trong việc ngăn chặn sự thẩm thấu của chất lỏng và khí. Với đặc tính vượt trội như độ bền kéo cao, khả năng kháng hóa chất và tia UV tuyệt vời, màng HDPE được ứng dụng rộng rãi trong các dự án quan trọng như:

- Bãi chôn lấp chất thải: Ngăn chặn nước rỉ và khí độc hại thấm vào đất, nước ngầm.

- Hồ chứa nước, kênh mương: Giảm thiểu thất thoát nước, bảo vệ nguồn tài nguyên.

- Hầm biogas, ao xử lý nước thải: Chống rò rỉ chất thải, đảm bảo hiệu quả xử lý.

- Khu vực lưu trữ chất thải nguy hại: Tạo lớp chắn an toàn tuyệt đối, ngăn ngừa ô nhiễm nghiêm trọng.

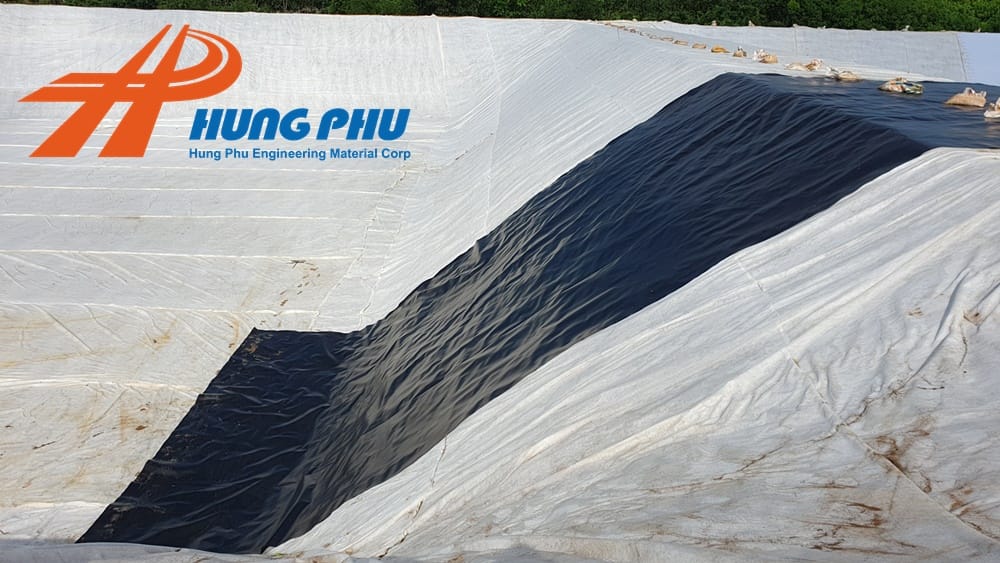

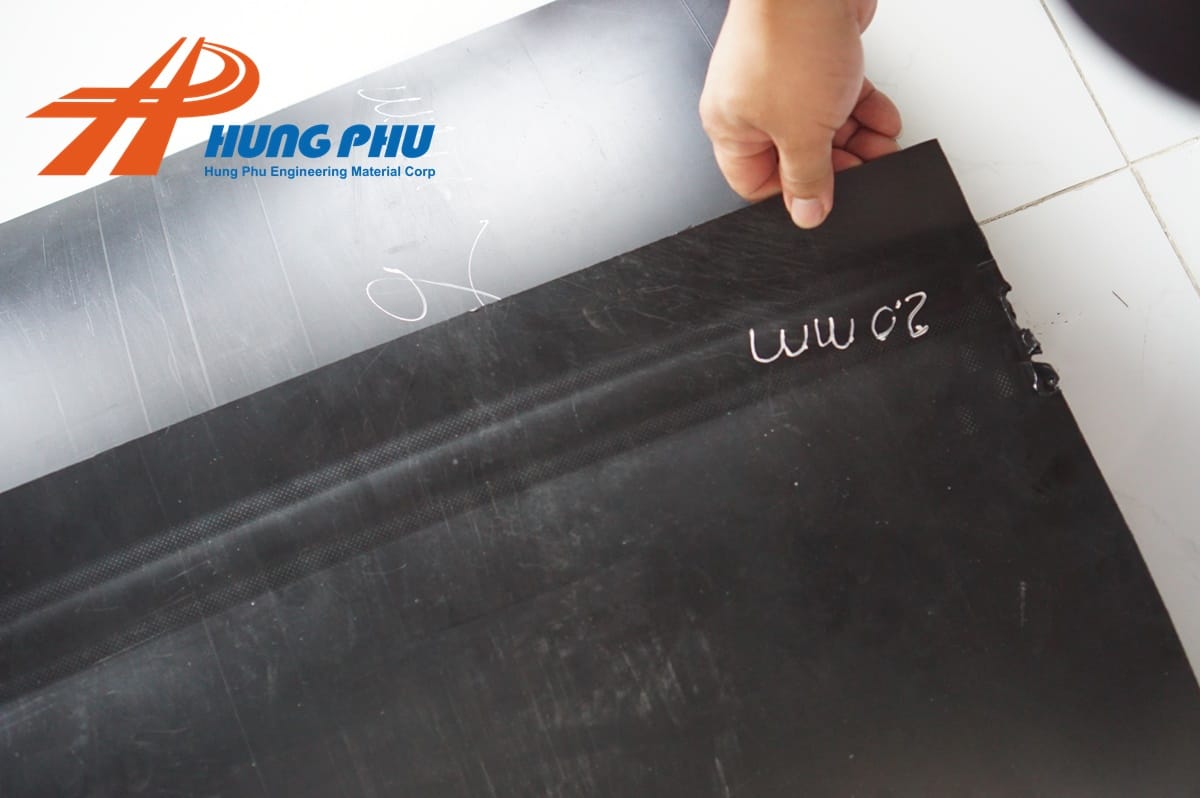

Màng chống thấm HDPE chất lượng cao trong công trình địa kỹ thuật môi trường

Màng chống thấm HDPE chất lượng cao trong công trình địa kỹ thuật môi trường

Khả năng chống thấm của màng HDPE là nền tảng cho sự thành công và bền vững của mọi dự án địa kỹ thuật. Tuy nhiên, ngay cả vật liệu tốt nhất cũng có thể gặp phải vấn đề nếu không được kiểm soát chất lượng chặt chẽ.

1.2. Mặt bằng thi công: Nền tảng ban đầu quyết định khả năng phát sinh khiếm khuyết

Bài viết gốc đã nhấn mạnh rằng “Màng chống thấm HDPE yêu cầu mặt bằng phẳng và chắc”. Đây là một luận điểm cốt lõi và vẫn giữ nguyên giá trị trong bối cảnh phát hiện khiếm khuyết. Thực tế, chất lượng mặt bằng thi công là yếu tố đầu tiên và quan trọng nhất ảnh hưởng đến nguy cơ phát sinh khiếm khuyết trên màng HDPE.

Một mặt bằng không phẳng, gồ ghề, lồi lõm sẽ tạo ra các điểm tập trung ứng suất, khiến màng dễ bị kéo căng quá mức, hình thành các nếp gấp hoặc biến dạng ngay trong quá trình trải. Các vật sắc nhọn, đá dăm hay rễ cây sót lại trên mặt bằng có thể dễ dàng xuyên thủng màng trong quá trình thi công hoặc khi công trình đi vào hoạt động, đặc biệt dưới tác động của tải trọng. Hơn nữa, mặt bằng không ổn định, dễ lún sụt sẽ gây dịch chuyển màng, tạo ra các vết nứt hoặc khe hở tại các mối hàn.

Tất cả những vấn đề từ mặt bằng kém đều là nguyên nhân trực tiếp dẫn đến phát sinh khiếm khuyết trên màng HDPE. Nếu những khiếm khuyết này không được phát hiện kịp thời, chúng sẽ trở thành cửa ngõ cho nước và các chất ô nhiễm xâm nhập, gây ra rò rỉ nghiêm trọng. Do đó, việc chuẩn bị mặt bằng cẩn thận không chỉ là đảm bảo kỹ thuật mà còn là bước phòng ngừa quan trọng nhất, giảm thiểu tối đa nguy cơ khiếm khuyết ban đầu.

1.3. Tầm quan trọng của việc phát hiện sớm khiếm khuyết trên màng HDPE

Việc Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết là điều kiện tiên quyết để đảm bảo tính toàn vẹn của hệ thống chống thấm. Khiếm khuyết, dù nhỏ, nếu không được sửa chữa sẽ lan rộng và gây ra hậu quả nghiêm trọng:

- Ngăn ngừa rò rỉ và ô nhiễm môi trường: Rò rỉ từ bãi chôn lấp hay hồ chứa chất thải nguy hại có thể gây ô nhiễm nguồn nước ngầm, đất đai, ảnh hưởng nghiêm trọng đến hệ sinh thái và sức khỏe con người. Phát hiện sớm giúp khoanh vùng và xử lý kịp thời, tránh thảm họa môi trường.

- Tiết kiệm chi phí và thời gian: Chi phí sửa chữa một khiếm khuyết nhỏ ngay sau khi phát hiện luôn thấp hơn rất nhiều so với việc khắc phục sự cố lớn khi hệ thống đã rò rỉ trầm trọng, đặc biệt khi công trình đã được lấp đất hoặc đưa vào vận hành.

- Đảm bảo tuổi thọ và hiệu suất công trình: Việc giữ cho màng HDPE luôn ở trạng thái hoàn hảo sẽ kéo dài đáng kể tuổi thọ thiết kế của công trình, đảm bảo chức năng chống thấm tối ưu trong suốt quá trình hoạt động.

II. Các loại khiếm khuyết phổ biến và nguyên nhân phát sinh

Để Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết đạt hiệu quả, chúng ta cần hiểu rõ các loại khiếm khuyết thường gặp và nguyên nhân của chúng.

2.1. Những dạng khiếm khuyết thường gặp trên màng HDPE

Các khiếm khuyết trên màng HDPE có thể đa dạng, từ nhỏ đến lớn, xuất hiện ở vật liệu màng hoặc các mối hàn:

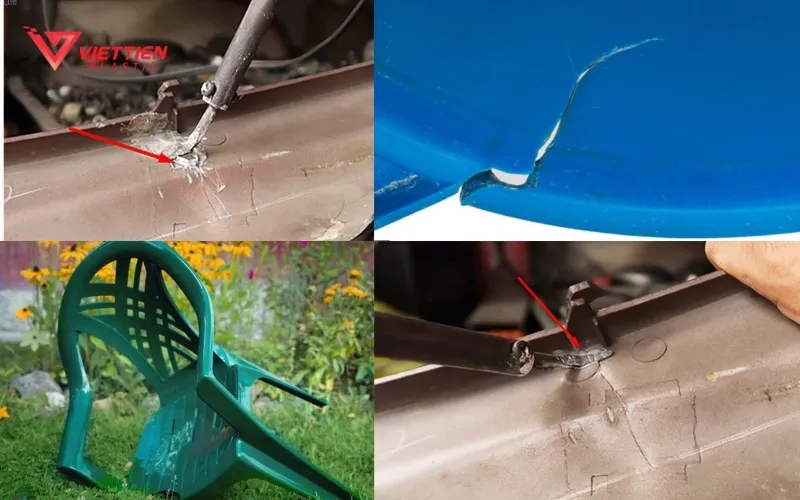

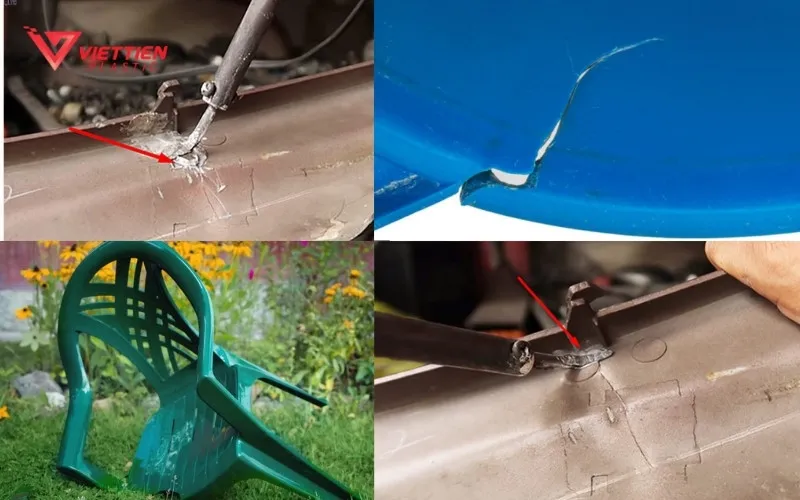

- Rách, thủng: Thường do vật sắc nhọn trên mặt bằng, đá dăm, rễ cây, va chạm trong quá trình vận chuyển hoặc thi công, hoặc do áp lực tập trung không đều lên màng.

- Mối hàn lỗi: Đây là một trong những nguyên nhân phổ biến nhất gây rò rỉ. Mối hàn có thể bị hở, hàn không đều, hàn quá nhiệt (làm giòn màng) hoặc thiếu nhiệt (mối hàn yếu), không đạt cường độ kéo yêu cầu. Các vấn đề này thường do máy hàn nhựa không được hiệu chuẩn đúng cách, kỹ thuật viên thiếu kinh nghiệm hoặc điều kiện thời tiết không thuận lợi.

- Biến dạng, nhăn nhúm: Có thể do mặt bằng không phẳng, quá trình trải màng không cẩn thận, hoặc do sự giãn nở nhiệt của vật liệu dưới tác động của nhiệt độ môi trường. Các nếp nhăn lớn tạo thành điểm yếu, dễ gây rách.

- Lão hóa vật liệu: Theo thời gian, màng HDPE có thể bị xuống cấp do tác động của tia UV, hóa chất hoặc vi sinh vật. Mặc dù màng HDPE có khả năng kháng tốt, nhưng trong môi trường khắc nghiệt, chúng vẫn có thể xuất hiện các vết nứt nhỏ, giòn hoặc mất đi tính đàn hồi.

2.2. Nguồn gốc khiếm khuyết: Từ sản xuất đến thi công

Khiếm khuyết trên màng HDPE có thể phát sinh từ nhiều giai đoạn khác nhau của dự án:

- Lỗi sản xuất: Mặc dù hiếm, nhưng các lỗi như lỗ kim (pinholes), điểm mỏng cục bộ hoặc tạp chất trong quá trình sản xuất màng vẫn có thể xảy ra.

- Vận chuyển và bảo quản: Màng có thể bị hư hại do va đập, kéo lê, hoặc bảo quản không đúng cách dưới ánh nắng mặt trời trực tiếp, gây biến dạng hoặc suy giảm chất lượng trước khi thi công.

- Sai sót trong quá trình chuẩn bị mặt bằng: Như đã phân tích ở trên, mặt bằng không đạt chuẩn là nguyên nhân hàng đầu gây ra rách, thủng, biến dạng màng. Việc không loại bỏ hết vật sắc nhọn hoặc không đầm nén đủ chắc chắn sẽ dẫn đến khiếm khuyết không thể tránh khỏi.

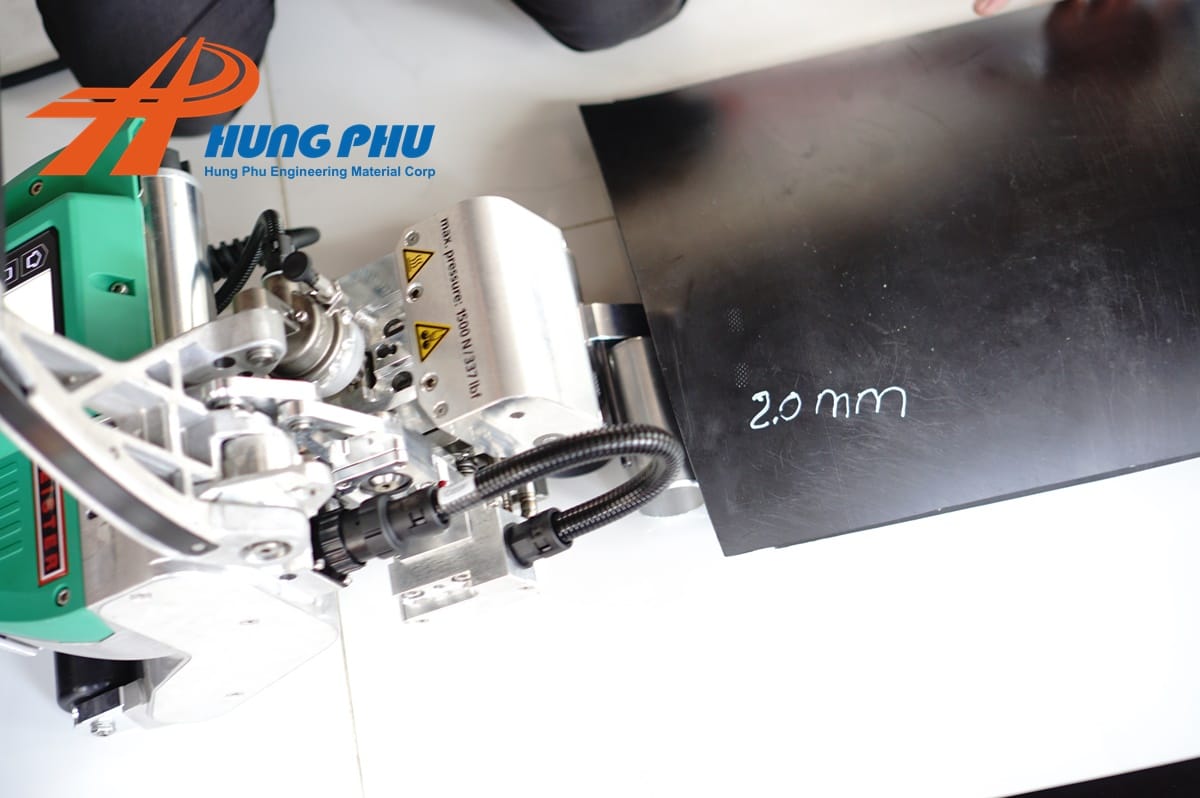

- Sai sót trong quá trình lắp đặt và hàn nối: Đây là giai đoạn cực kỳ quan trọng và dễ phát sinh lỗi nhất. Việc trải màng không cẩn thận, sử dụng máy hàn bạt HDPE không đúng kỹ thuật, tốc độ hàn không phù hợp, nhiệt độ hàn sai lệch, hoặc thiếu kinh nghiệm của người vận hành máy hàn nhựa đều có thể dẫn đến mối hàn kém chất lượng, là nguyên nhân chính của rò rỉ.

III. Kỹ thuật và công nghệ phát hiện khiếm khuyết kịp thời

Để thực sự Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết, cần áp dụng một quy trình kiểm tra toàn diện, kết hợp từ phương pháp thủ công đến công nghệ tiên tiến.

3.1. Các phương pháp kiểm tra trực quan và sơ bộ

Ngay từ giai đoạn thi công, các phương pháp kiểm tra đơn giản nhưng hiệu quả cần được thực hiện:

- Kiểm tra bằng mắt thường: Quan sát kỹ toàn bộ bề mặt màng sau khi trải và đặc biệt là các mối hàn. Tìm kiếm các vết rách, thủng, nếp gấp, biến dạng, bong tróc hoặc bất thường tại mối hàn. Việc này cần được thực hiện liên tục bởi đội ngũ giám sát có kinh nghiệm.

- Kiểm tra bằng nước (Test bằng nước tĩnh): Đối với các ứng dụng hồ chứa, sau khi trải và hàn màng, có thể bơm một lượng nước nhỏ vào để kiểm tra sơ bộ. Quan sát xem có dấu hiệu rò rỉ nước ở các vị trí nghi ngờ không. Phương pháp này chỉ áp dụng được cho các công trình có khả năng chứa nước.

- Kiểm tra chân không (Vacuum Box Test): Là phương pháp phổ biến để kiểm tra các mối hàn giao nhau, các vết vá hoặc chi tiết nhỏ. Một hộp chân không được đặt lên khu vực cần kiểm tra, xà phòng hoặc dung dịch tạo bọt được bơm vào. Nếu có lỗ rò, bọt khí sẽ xuất hiện. Đây là một phương pháp hiệu quả để kiểm tra độ kín của mối hàn.

- Kiểm tra áp suất khí (Air Pressure Test): Đối với mối hàn kép (mối hàn có kênh giữa), khí nén được bơm vào kênh giữa với một áp suất nhất định. Nếu áp suất giảm trong một khoảng thời gian, chứng tỏ có lỗ rò. Phương pháp này thường được thực hiện bằng máy hàn nhựa có chức năng kiểm tra áp suất khí tích hợp.

- Kiểm tra hồ quang điện (Spark Test): Dùng để kiểm tra mối hàn điện trở hoặc các vết vá nhỏ. Một thiết bị tạo ra điện áp cao được di chuyển trên bề mặt màng. Nếu có lỗ rò, tia lửa điện sẽ xuất hiện.

3.2. Công nghệ phát hiện khiếm khuyết tiên tiến cho màng HDPE

Với quy mô và yêu cầu ngày càng cao của các dự án địa kỹ thuật môi trường, các công nghệ tiên tiến là không thể thiếu để Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết một cách chính xác và hiệu quả.

- Phương pháp dò tìm rò rỉ điện (Electrical Leak Location – ELL): Đây là một trong những công nghệ hiệu quả nhất để phát hiện rò rỉ trên diện rộng.

- Phương pháp dòng điện dẫn (Water Puddle Test / Arc Test): Sử dụng máy dò rò rỉ điện để phát hiện dòng điện chạy qua các lỗ rò trên màng. Một dòng điện được tạo ra trên bề mặt màng (thường dùng nước dẫn điện) và cảm biến sẽ phát hiện vị trí dòng điện thoát ra qua lỗ rò.

- Phương pháp Geoelectrical Scanning (Conductive Geomembrane Testing): Áp dụng cho các màng HDPE có lớp dẫn điện tích hợp hoặc khi có thể tạo ra một lớp dẫn điện bên dưới.

- Phương pháp Spark Test (Màng không dẫn điện): Phiên bản nâng cao của phương pháp hồ quang điện, sử dụng thiết bị chuyên dụng để quét và phát hiện các điểm thủng trên màng không dẫn điện.

- Phương pháp sóng siêu âm (Ultrasonic Test): Sử dụng sóng siêu âm để kiểm tra chất lượng mối hàn, phát hiện các khuyết tật bên trong mối hàn như lỗ rỗng, tạp chất hoặc các lớp màng không dính.

- Phương pháp chụp ảnh nhiệt (Thermal Imaging): Thiết bị chụp ảnh nhiệt có thể phát hiện sự thay đổi nhiệt độ nhỏ trên bề mặt màng, thường là dấu hiệu của sự rò rỉ nước hoặc chất lỏng có nhiệt độ khác biệt xuyên qua lỗ thủng.

- Hệ thống giám sát rò rỉ liên tục (Continuous Leakage Monitoring Systems): Đối với các công trình quan trọng như bãi chôn lấp chất thải nguy hại, hệ thống cảm biến rò rỉ được lắp đặt bên dưới màng HDPE. Các cảm biến này liên tục thu thập dữ liệu về độ ẩm hoặc sự hiện diện của chất lỏng, truyền về trung tâm điều khiển để cảnh báo ngay lập tức khi phát hiện rò rỉ.

- Vai trò của máy hàn nhựa hiện đại: Các thế hệ máy hàn bạt HDPE tiên tiến ngày nay thường tích hợp các chức năng kiểm soát và ghi lại thông số hàn (nhiệt độ, tốc độ, áp suất). Một số máy còn có khả năng cảnh báo sớm về chất lượng mối hàn, giúp kỹ thuật viên điều chỉnh kịp thời và giảm thiểu khiếm khuyết. Việc sử dụng các máy hàn nhựa được hiệu chuẩn định kỳ là cực kỳ quan trọng.

3.3. Quy trình kiểm tra định kỳ và đánh giá chất lượng

Để Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết được duy trì hiệu quả, một quy trình kiểm tra và đánh giá chất lượng chặt chẽ là cần thiết:

- Trước thi công: Kiểm tra chất lượng cuộn màng HDPE, đảm bảo không có lỗi sản xuất.

- Trong thi công: Kiểm tra trực quan liên tục, kiểm tra chân không và áp suất khí cho các mối hàn ngay sau khi hoàn thành. Lấy mẫu mối hàn để kiểm tra cơ lý tại phòng thí nghiệm.

- Sau thi công (trước khi lấp đất): Thực hiện kiểm tra ELL trên toàn bộ diện tích màng để phát hiện tất cả các lỗ rò chưa được xử lý.

- Kiểm tra định kỳ (trong quá trình vận hành): Đặc biệt đối với các công trình quan trọng, cần có kế hoạch kiểm tra định kỳ bằng các phương pháp ELL hoặc hệ thống giám sát liên tục để phát hiện sớm các khiếm khuyết mới phát sinh do tác động môi trường hoặc lão hóa.

- Lưu trữ hồ sơ: Tất cả kết quả kiểm tra, vị trí khiếm khuyết, biện pháp sửa chữa và hình ảnh liên quan cần được ghi chép và lưu trữ cẩn thận. Đây là cơ sở dữ liệu quan trọng để đánh giá hiệu suất của hệ thống và lập kế hoạch bảo trì.

Tham khảo thêm >>> Tiêu chuẩn nghiệm thu màng chống thấm HDPE

IV. Hậu quả của việc bỏ qua phát hiện khiếm khuyết

Việc không Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết có thể gây ra những hậu quả nặng nề, từ môi trường đến kinh tế.

4.1. Rủi ro môi trường và sức khỏe cộng đồng

- Ô nhiễm nước ngầm và đất: Các lỗ rò trên màng HDPE, đặc biệt tại bãi chôn lấp, sẽ cho phép nước rỉ giàu chất độc hại thấm sâu vào lòng đất, gây ô nhiễm nguồn nước ngầm, ảnh hưởng đến cây trồng, vật nuôi và nguồn nước sinh hoạt của cộng đồng.

- Rò rỉ chất thải nguy hại: Trong các khu vực lưu trữ chất thải nguy hại, một khiếm khuyết nhỏ có thể dẫn đến rò rỉ hóa chất độc hại ra môi trường, gây nguy hiểm trực tiếp đến sức khỏe con người và hệ sinh thái.

- Ảnh hưởng đến đa dạng sinh học: Ô nhiễm từ các công trình địa kỹ thuật có thể tiêu diệt các loài sinh vật thủy sinh, thực vật và gây mất cân bằng hệ sinh thái.

4.2. Thiệt hại kinh tế và uy tín dự án

- Chi phí sửa chữa khổng lồ: Khi rò rỉ trở nên nghiêm trọng, việc khắc phục đòi hỏi chi phí rất lớn, bao gồm việc đào bới, di dời vật liệu, sửa chữa hoặc thay thế màng trên diện rộng.

- Gián đoạn hoạt động và mất mát tài nguyên: Rò rỉ nước từ hồ chứa có thể gây thất thoát tài nguyên nước, hoặc gián đoạn hoạt động sản xuất, kinh doanh. Rò rỉ chất thải yêu cầu tạm dừng hoạt động để xử lý, gây thiệt hại kinh tế đáng kể.

- Ảnh hưởng đến danh tiếng và pháp lý: Các sự cố môi trường do rò rỉ có thể làm giảm uy tín của chủ đầu tư, nhà thầu, đồng thời đối mặt với các án phạt pháp lý nặng nề và yêu cầu bồi thường thiệt hại.

V. Các giải pháp phòng ngừa và tối ưu hóa

Để đảm bảo Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết là một phần của chiến lược phòng ngừa tổng thể.

5.1. Nâng cao chất lượng thi công và vật liệu

- Chọn màng HDPE chất lượng cao: Sử dụng màng HDPE từ các nhà sản xuất uy tín, có đầy đủ chứng chỉ chất lượng và thông số kỹ thuật rõ ràng. Chất lượng vật liệu là yếu tố nền tảng.

- Đào tạo nhân sự chuyên nghiệp: Đội ngũ kỹ thuật viên thi công và vận hành máy hàn nhựa phải được đào tạo bài bản, có kinh nghiệm và hiểu rõ về quy trình lắp đặt, hàn nối màng HDPE cũng như các kỹ thuật kiểm tra.

- Sử dụng máy hàn bạt HDPE hiện đại: Đầu tư vào các máy hàn nhựa có công nghệ tiên tiến, được hiệu chuẩn định kỳ để đảm bảo mối hàn đạt chất lượng tối ưu.

- Chuẩn bị mặt bằng kỹ lưỡng: Quay trở lại với luận điểm gốc, việc san lấp, đầm nén, loại bỏ vật sắc nhọn và đảm bảo độ phẳng, chắc chắn của mặt bằng là bước phòng ngừa quan trọng nhất, giảm thiểu đáng kể nguy cơ phát sinh khiếm khuyết ban đầu.

- Sử dụng lớp bảo vệ bổ sung: Lót vải địa kỹ thuật hoặc lớp cát đệm trước khi trải màng HDPE giúp bảo vệ màng khỏi các tác động cơ học từ nền đất.

Tham khảo thêm >>> Bạt Chống Thấm – Bảo Vệ Nhà Yêu, An Tâm Sống Khỏe

Tham khảo thêm >>> Bạt Lót Ao Cá – Giải Pháp Vàng Cho Nền Thủy Sản Bền Vững

5.2. Vai trò của chuyên gia và công nghệ trong kiểm soát chất lượng

- Tư vấn và giám sát chuyên sâu: Hợp tác với các chuyên gia địa kỹ thuật môi trường và kiểm định độc lập để tư vấn, giám sát toàn bộ quá trình từ thiết kế, thi công đến kiểm tra chất lượng. Chuyên môn của họ giúp xác định các rủi ro tiềm ẩn và đưa ra giải pháp phù hợp.

- Ứng dụng công nghệ quản lý: Sử dụng các phần mềm quản lý dự án, hệ thống thông tin địa lý (GIS) để theo dõi tiến độ, vị trí lắp đặt màng, kết quả kiểm tra và các điểm sửa chữa. Công nghệ BIM (Building Information Modeling) cũng có thể được áp dụng để mô phỏng và quản lý toàn bộ vòng đời của hệ thống chống thấm.

- Nghiên cứu và phát triển: Liên tục cập nhật các công nghệ, vật liệu mới trong lĩnh vực chống thấm và phát hiện khiếm khuyết để nâng cao hiệu quả và tính bền vững của các dự án.

VI. Tương lai của công nghệ chống thấm và phát hiện khiếm khuyết

Với sự phát triển không ngừng của khoa học và công nghệ, tương lai của ngành công nghiệp chống thấm hứa hẹn sẽ có nhiều đột phá, đặc biệt trong việc phát hiện và phòng ngừa khiếm khuyết.

Màng HDPE 1.5mm – Giải pháp tối ưu cho mọi công trình

Màng HDPE 0.75mm – Lá Chắn Vững Chãi Cho Mọi Công Trình

6.1. Xu hướng phát triển trong ngành xây dựng chống thấm

- Vật liệu thông minh: Phát triển các loại màng chống thấm có khả năng tự phục hồi (self-healing) khi bị thủng nhỏ, hoặc tích hợp cảm biến để tự động báo cáo về tình trạng chất lượng và vị trí khiếm khuyết.

- Hệ thống giám sát tích hợp AI: Ứng dụng trí tuệ nhân tạo (AI) và học máy (Machine Learning) để phân tích dữ liệu từ các cảm biến rò rỉ, dự đoán các điểm có nguy cơ cao và tối ưu hóa lịch trình bảo trì.

- Công nghệ hàn robot: Robot hàn tự động với độ chính xác cao và khả năng giám sát chất lượng mối hàn theo thời gian thực sẽ giảm thiểu lỗi do con người và tăng tốc độ thi công.

6.2. Tiềm năng của các giải pháp thay thế và nâng cấp cho màng HDPE truyền thống

Mặc dù màng HDPE vẫn là vật liệu hàng đầu, nhưng các giải pháp thay thế và cải tiến đang được nghiên cứu:

- Vật liệu composite đa lớp: Kết hợp HDPE với các vật liệu khác để tạo ra màng có tính năng vượt trội hơn về độ bền, khả năng kháng hóa chất và khả năng phát hiện khiếm khuyết.

- Màng nano chống thấm: Ứng dụng công nghệ nano để tạo ra lớp phủ hoặc vật liệu màng siêu mỏng, siêu chống thấm với khả năng ngăn chặn các phân tử nước nhỏ nhất.

- Màng HDPE cải tiến: Nghiên cứu để tăng cường khả năng chống lão hóa, kháng UV và khả năng tái chế của màng HDPE, đồng thời tích hợp các lớp dẫn điện hoặc cảm biến trực tiếp vào vật liệu màng để dễ dàng phát hiện khiếm khuyết.

Màng HDPE 0.5mm – Giải Pháp Đa Năng Cho Mọi Công Trình

Kết luận

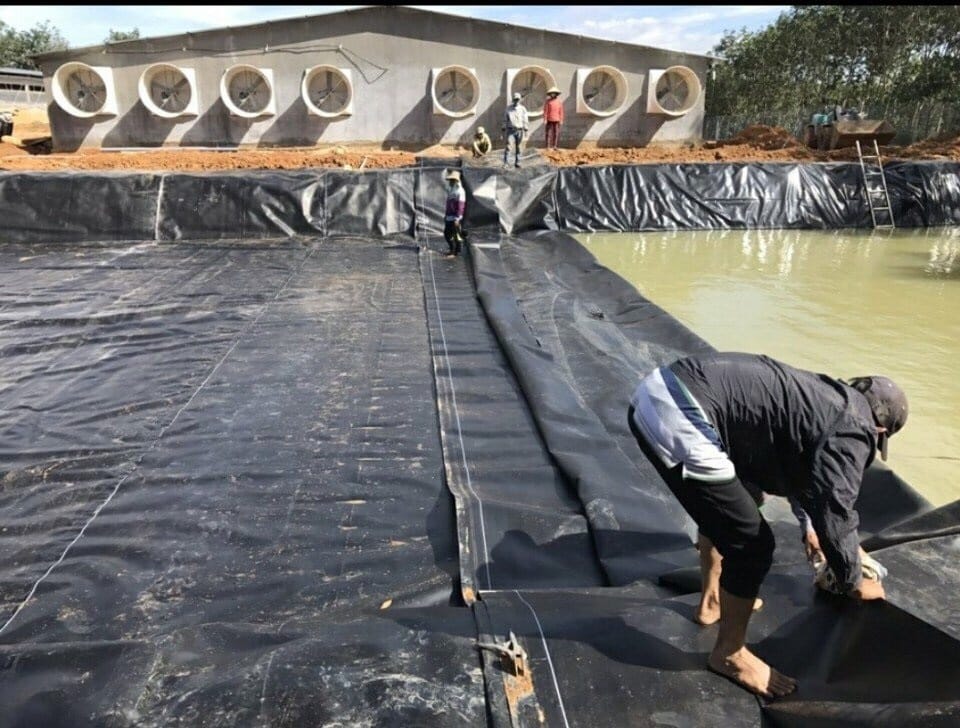

Công trình địa kỹ thuật môi trường sử dụng màng HDPE, cần kiểm soát chất lượng chặt chẽ

Công trình địa kỹ thuật môi trường sử dụng màng HDPE, cần kiểm soát chất lượng chặt chẽ

Tổng kết lại, việc Màng HDPE yêu cầu phát hiện kịp thời khiếm khuyết không chỉ là một tiêu chuẩn kỹ thuật mà còn là một chiến lược quan trọng để đảm bảo sự an toàn, bền vững và hiệu quả kinh tế của mọi dự án địa kỹ thuật môi trường. Dù là chuẩn bị mặt bằng cẩn thận để ngăn ngừa khiếm khuyết ban đầu, hay áp dụng các công nghệ tiên tiến để phát hiện lỗi dù là nhỏ nhất, tất cả đều hướng tới mục tiêu chung: một hệ thống chống thấm hoàn hảo.

Là chuyên gia trong lĩnh vực này, chúng tôi khẳng định rằng việc đầu tư vào quy trình kiểm soát chất lượng toàn diện, từ vật liệu, thi công (bao gồm cả việc sử dụng máy hàn nhựa chuyên nghiệp) đến các phương pháp phát hiện khiếm khuyết, sẽ mang lại giá trị lâu dài, bảo vệ môi trường và tối ưu hóa hiệu quả đầu tư. Hãy chủ động trong việc phát hiện và khắc phục khiếm khuyết để xây dựng những công trình vững chắc cho tương lai. Liên hệ với chúng tôi để được tư vấn chuyên sâu về các giải pháp chống thấm và kiểm soát chất lượng màng HDPE.