Chống thấm

Quy Trình Chống Thấm Bể Nước: Giải Pháp Toàn Diện Cho Độ Bền Vững Công Trình

Bể nước, dù là bể chứa nước sinh hoạt, bể ngầm, bể xử lý nước thải công nghiệp hay hồ chứa chất thải nguy hại, đóng vai trò then chốt trong đời sống và các hoạt động sản xuất. Việc đảm bảo tính toàn vẹn và không rò rỉ của các cấu trúc này là vô cùng quan trọng. Một bể nước bị thấm không chỉ gây lãng phí nguồn tài nguyên, ảnh hưởng đến chất lượng nước sinh hoạt mà còn tiềm ẩn nguy cơ ô nhiễm môi trường nghiêm trọng, đặc biệt đối với các bể chứa chất thải. Do đó, việc áp dụng một Quy Trình Chống Thấm Bể Nước chuẩn mực và hiệu quả là yếu tố quyết định đến tuổi thọ, an toàn và hiệu suất của toàn bộ hệ thống.

Là chuyên gia trong lĩnh vực địa kỹ thuật môi trường và công nghệ hàn nhựa, chúng tôi nhận thấy tầm quan trọng của việc lựa chọn vật liệu và phương pháp thi công phù hợp cho từng loại bể. Bài viết này sẽ đi sâu vào các nguyên nhân gây thấm, tầm quan trọng của việc chống thấm, các tiêu chuẩn cần tuân thủ và đặc biệt là chi tiết các quy trình chống thấm bể nước phổ biến và hiệu quả nhất hiện nay, bao gồm cả những giải pháp tiên tiến như màng chống thấm HDPE.

Nguyên nhân gây thấm bể nước

Mặc dù được tính toán và thi công cẩn thận, bể nước vẫn có thể xuất hiện tình trạng thấm dột sau một thời gian sử dụng. Các nguyên nhân phổ biến bao gồm:

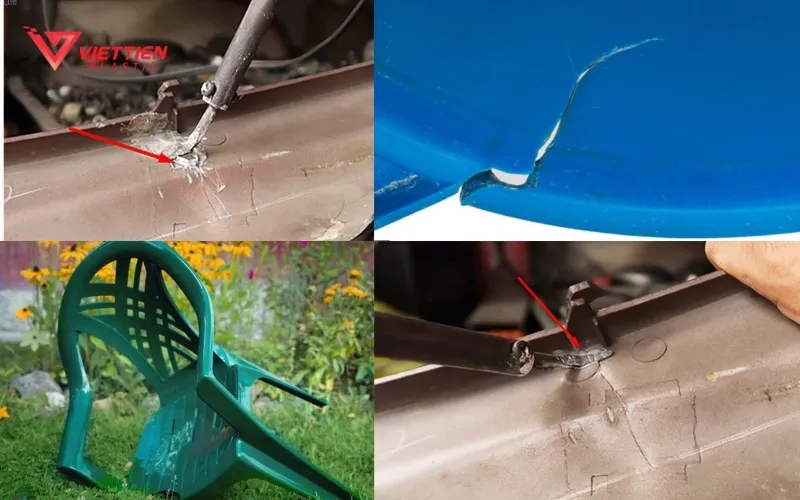

- Chất lượng vật liệu kém hoặc quy trình thi công không đảm bảo: Sử dụng vật liệu bê tông, xi măng không đạt chuẩn hoặc không có phụ gia chống thấm; kỹ thuật trộn bê tông sai tỷ lệ; đầm dùi không kỹ tạo lỗ rỗng; các mối nối, khe co giãn không được xử lý đúng cách, dẫn đến hình thành các vết nứt, khe hở gây rò rỉ.

- Tác động của môi trường và vật lý: Biến đổi nhiệt độ gây co ngót, giãn nở của vật liệu; áp lực thủy tĩnh lớn từ khối nước bên trong; rung động từ các hoạt động xây dựng xung quanh; sự xâm thực của hóa chất, axit (đặc biệt trong các bể chứa công nghiệp) làm ăn mòn vật liệu; tác động cơ học như va đập mạnh.

- Hư hại do thời gian sử dụng: Bể được xây dựng đã lâu, vật liệu xuống cấp tự nhiên, các lớp chống thấm ban đầu bị lão hóa, mất đi tính đàn hồi hoặc bám dính, dẫn đến các vết nứt ngày càng nghiêm trọng nếu không được bảo trì định kỳ.

- Nền móng yếu hoặc lún không đều: Gây ra ứng suất kéo lớn trên cấu trúc bể, dẫn đến nứt gãy và mất khả năng chống thấm.

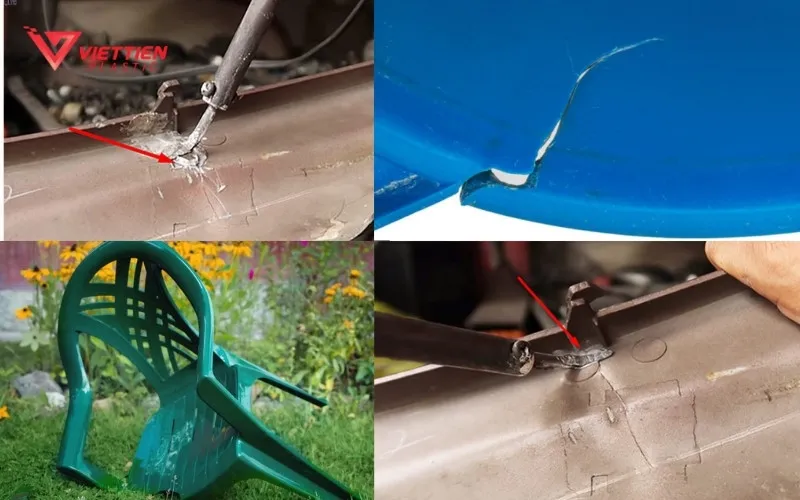

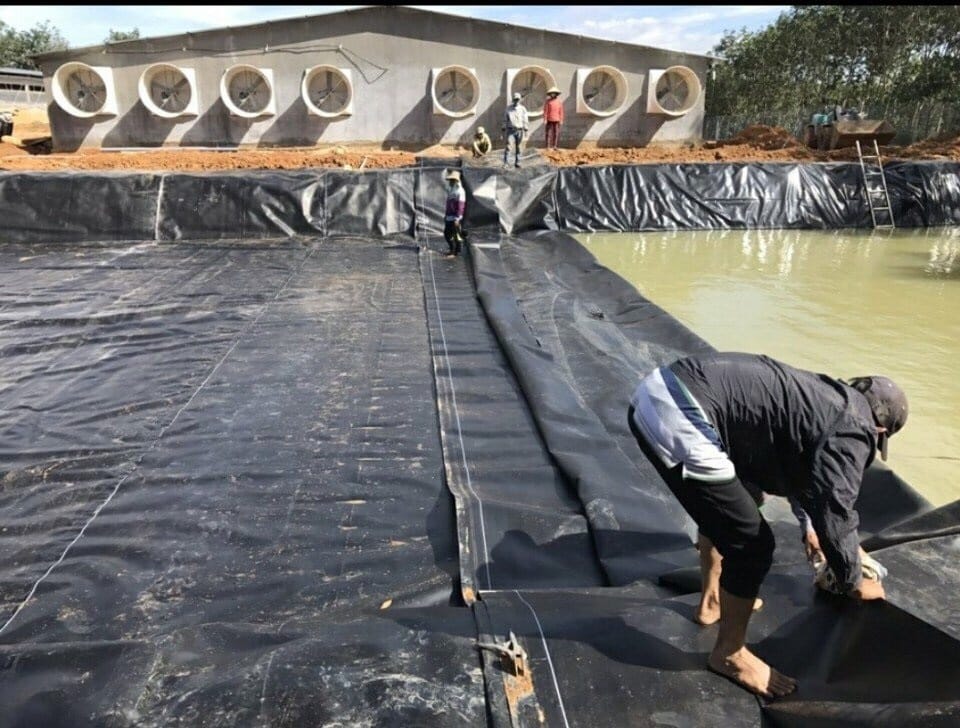

Các nguyên nhân phổ biến gây thấm dột bể nước, từ vật liệu kém chất lượng đến tác động môi trường bên ngoài

Các nguyên nhân phổ biến gây thấm dột bể nước, từ vật liệu kém chất lượng đến tác động môi trường bên ngoài

Tầm quan trọng của việc chống thấm bể nước

Việc chống thấm bể nước không chỉ là yêu cầu kỹ thuật mà còn là yếu tố sống còn đối với sức khỏe con người và bảo vệ môi trường. Một bể nước bị rò rỉ có thể gây ra nhiều hệ lụy nghiêm trọng:

- Ảnh hưởng sức khỏe: Bể nước sinh hoạt bị thấm dột tạo điều kiện cho vi khuẩn, nấm mốc, hóa chất từ môi trường xung quanh xâm nhập vào nguồn nước, gây nguy hại nghiêm trọng đến sức khỏe người sử dụng.

- Thiệt hại cấu trúc và thẩm mỹ: Nước thấm qua thành bể gây ăn mòn cốt thép, làm giảm tuổi thọ công trình, phá hủy kết cấu bê tông, và tạo ra các vết ố, rêu mốc gây mất thẩm mỹ.

- Ô nhiễm môi trường: Đối với các bể chứa nước thải, chất thải nguy hại hoặc hóa chất, việc rò rỉ không được kiểm soát có thể gây ô nhiễm đất, nước ngầm và không khí, ảnh hưởng nặng nề đến hệ sinh thái và cộng đồng xung quanh. Đây là một vấn đề đặc biệt quan trọng trong lĩnh vực địa kỹ thuật môi trường.

- Lãng phí tài nguyên và chi phí: Nước rò rỉ là sự lãng phí tài nguyên quý giá và làm tăng chi phí vận hành do phải bơm bổ sung nước liên tục. Chi phí sửa chữa, khắc phục hậu quả thấm dột thường cao hơn nhiều so với chi phí chống thấm ban đầu. Để đảm bảo chất lượng công trình và nguồn nước, việc áp dụng nước chống thấm sàn bê tông cũng là một giải pháp cần thiết.

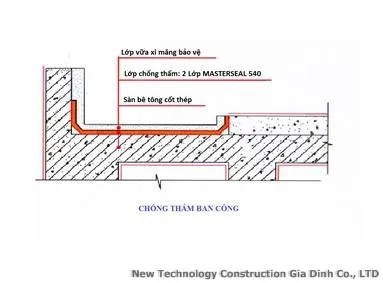

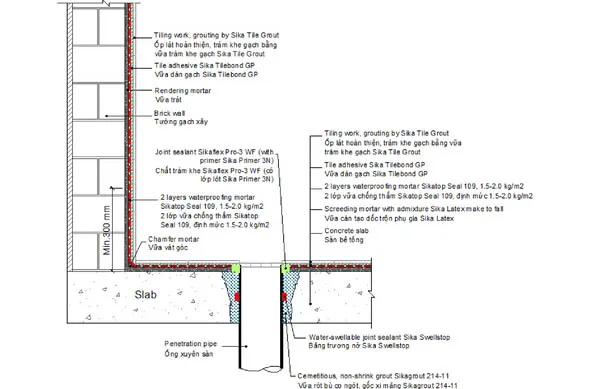

Mặt cắt cấu trúc bể nước ngầm hoặc bể nước âm sàn cho thấy các vị trí tiềm ẩn rò rỉ và cần được chống thấm

Mặt cắt cấu trúc bể nước ngầm hoặc bể nước âm sàn cho thấy các vị trí tiềm ẩn rò rỉ và cần được chống thấm

Tiêu chuẩn chất lượng trong quy trình chống thấm bể nước

Khi thực hiện quy trình chống thấm bể nước, việc lựa chọn vật liệu và phương pháp thi công phải tuân thủ các tiêu chuẩn kỹ thuật nghiêm ngặt, đặc biệt là đảm bảo an toàn cho nguồn nước sử dụng. Các vật liệu chống thấm cho bể nước sinh hoạt phải không độc hại, không ảnh hưởng đến mùi vị và chất lượng nước. Dưới đây là một số tiêu chuẩn tham khảo:

- Đối với vật liệu gốc xi măng:

- TCVN 4787:2009: Xi măng – Phương pháp lấy mẫu và chuẩn bị mẫu thử.

- TCVN 7239:2014: Bột bả tường gốc xi măng poóc lăng.

- Đối với vật liệu gốc nước (sơn, hóa chất):

- Các tiêu chuẩn về độ phủ, độ mịn, độ nhớt, hàm lượng chất rắn không bay hơi, thời gian khô, độ bám dính, khả năng chịu nhiệt, độ bền uốn, độ xuyên nước và độ bền lâu. Quan trọng nhất là các sản phẩm này phải có chứng nhận an toàn khi tiếp xúc với nước uống.

- Đối với một số nhóm sơn chống thấm:

- TCVN 2090:2007: Sơn, vecni và nguyên liệu cho sơn và vecni – Lấy mẫu.

- TCVN 2093:1993: Sơn – Phương pháp xác định hàm lượng chất rắn và chất tạo màng.

- TCVN 2096:1993: Phương pháp xác định độ khô và thời gian khô.

- TCVN 2097:1993: Sơn – Phương pháp cắt xác định độ bám dính của màng.

- Các tiêu chuẩn khác liên quan đến độ bền uốn, bền va đập, độ cứng Shore A, cường độ bám dính, độ bền rửa trôi, bền chu kỳ nóng lạnh, và độ bền chọc thủng động.

Việc tuân thủ các tiêu chuẩn này giúp đảm bảo chất lượng, hiệu quả và an toàn tối đa cho quy trình chống thấm bể nước.

Quy Trình Chống Thấm Bể Nước Hiệu Quả Nhất

Có nhiều phương pháp chống thấm bể nước khác nhau, tùy thuộc vào loại bể, mục đích sử dụng, tình trạng hư hại và ngân sách. Dưới đây là các quy trình chống thấm bể nước phổ biến và hiệu quả, được phân tích chi tiết:

1. Quy trình chống thấm bể nước bằng Sơn Epoxy

Sơn Epoxy là vật liệu chống thấm bể nước ngầm và bể công nghiệp rất được ưa chuộng nhờ những ưu điểm vượt trội như khả năng chống thấm tuyệt đối, kháng hóa chất, độ bền cao và tính thẩm mỹ.

Ưu điểm của Sơn Epoxy:

- Độ đàn hồi cao, khả năng chống co giãn tốt, không hình thành vết nứt trên bề mặt sơn.

- Chống thấm, chống ẩm mốc hiệu quả, dễ dàng vệ sinh.

- Khả năng chống trơn trượt, đảm bảo an toàn.

- Bám dính tốt trên nhiều loại vật liệu như bê tông, gỗ, thép, gạch, kính.

- Bền màu, chịu được điều kiện thời tiết khắc nghiệt và áp suất thủy tĩnh trong nước.

- Tạo độ thẩm mỹ cao cho công trình.

Quy trình chống thấm bể nước bằng Sơn Epoxy:

- Bước 1: Chuẩn bị và xử lý bề mặt

- Đây là bước quan trọng nhất quyết định hiệu quả chống thấm. Bề mặt phải được làm sạch hoàn toàn các lớp gỉ sét, sơn cũ, bụi bẩn, dầu mỡ.

- Loại bỏ các lớp vữa yếu, tạp chất, mài phẳng các điểm gồ ghề và làm nhám bề mặt bê tông. Sử dụng máy mài nền đĩa kim cương hoặc máy hút bụi công nghiệp để làm sạch kỹ hơn.

- Xử lý tốt giúp tăng độ kết dính của lớp sơn Epoxy với bề mặt bể.

Quy trình vệ sinh và làm sạch bề mặt kỹ lưỡng là bước đầu tiên quan trọng trong chống thấm bể nước bằng sơn epoxy

Quy trình vệ sinh và làm sạch bề mặt kỹ lưỡng là bước đầu tiên quan trọng trong chống thấm bể nước bằng sơn epoxy

- Bước 2: Xử lý các vị trí lồi lõm và góc cạnh

- Dùng vữa sửa chữa chuyên dụng để trám vá các vết nứt, lỗ rỗng, và làm phẳng các vị trí lồi lõm.

- Bo tròn các góc chân tường và các mối nối để lớp sơn được phủ đều, tránh tình trạng ứng suất tập trung.

- Bước 3: Thi công lớp sơn lót

- Sau khi bề mặt đã khô hoàn toàn (thường sau 24 giờ xử lý ban đầu), tiến hành sơn một lớp lót Epoxy. Lớp lót này có tác dụng tăng cường độ bám dính giữa lớp sơn phủ và bề mặt bê tông.

- Bước 4: Thi công lớp sơn chống thấm (lớp phủ thứ nhất)

- Pha trộn keo Epoxy và chất đóng rắn theo đúng tỷ lệ của nhà sản xuất. Quét hoặc lăn đều lớp sơn Epoxy thứ nhất lên toàn bộ bề mặt bể.

- Đảm bảo lớp sơn phủ đều, không để lại bọt khí hoặc khu vực bị bỏ sót.

Thi công lớp sơn epoxy chống thấm bể nước đầu tiên, đảm bảo lớp phủ đều và không có bọt khí

Thi công lớp sơn epoxy chống thấm bể nước đầu tiên, đảm bảo lớp phủ đều và không có bọt khí

- Bước 5: Thi công lớp sơn chống thấm (lớp phủ thứ hai)

- Sau khi lớp sơn thứ nhất khô hoàn toàn (thường sau 6-8 giờ), tiến hành thi công lớp sơn phủ thứ hai. Lớp này sẽ tăng cường khả năng chống thấm và độ bền cho bể.

- Lưu ý: Cần chú ý kỹ lưỡng để tạo độ đồng đều cho lớp phủ, tránh những tai nạn hy hữu làm hỏng lớp sơn tiếp theo và đảm bảo tính thẩm mỹ cho bề mặt bể. Điều này tương tự như quy trình sơn chống thấm ngoài trời đòi hỏi sự tỉ mỉ để đạt được hiệu quả cao nhất.

Hoàn thiện thi công lớp sơn epoxy chống thấm cho bể nước, tạo bề mặt nhẵn mịn và thẩm mỹ cao

Hoàn thiện thi công lớp sơn epoxy chống thấm cho bể nước, tạo bề mặt nhẵn mịn và thẩm mỹ cao

2. Quy trình chống thấm bể nước bằng Sikatop Seal 107

Sikatop Seal 107 là một loại hóa chất chống thấm hai thành phần gốc xi măng polyme cải tiến, chuyên dùng cho các hạng mục chống thấm quan trọng như bể nước ăn, bể ngầm, nhà vệ sinh. Sản phẩm này được chứng nhận an toàn khi tiếp xúc với nước uống.

Ưu điểm của Sikatop Seal 107:

- Dễ thi công bằng cọ hoặc bay, có thể tự thi công.

- Có chứng nhận an toàn cho nước uống.

- Không cần thêm nước khi trộn.

- Thời gian trộn và thi công nhanh chóng.

- Độ bám dính tốt trên bề mặt, tạo độ bền cao cho công trình.

Quy trình xử lý chống thấm bể nước bằng Sikatop Seal 107:

- Bước 1: Chuẩn bị bề mặt

- Làm sạch bề mặt bể bằng cách vệ sinh thật kỹ, loại bỏ bụi bẩn, dầu mỡ, vữa lỏng. Sử dụng bàn chải sắt hoặc máy mài nếu cần.

- Nếu cần làm phẳng bề mặt hoặc tạo góc, có thể dùng vữa Sika Latex trộn với xi măng theo tỷ lệ thích hợp.

- Bước 2: Làm ẩm bề mặt

- Làm ẩm bề mặt bê tông bằng cách tưới nước bão hòa, nhưng tránh để đọng nước trên bề mặt.

- Bước 3: Trộn Sikatop Seal 107

- Lắc mạnh thành phần A (lỏng) trong vài giây rồi đổ toàn bộ vào thùng trộn.

- Từ từ cho thành phần B (bột mịn) vào thành phần A theo tỷ lệ A:B = 1:4 (kg). Trộn đều bằng máy trộn điện ở tốc độ thấp cho đến khi hỗn hợp đồng nhất.

- Bước 4: Thi công lớp thứ nhất

- Thi công lớp Sikatop Seal 107 thứ nhất bằng cọ hoặc bay với định mức khoảng 2kg/m².

Ứng dụng Sikatop Seal 107, vật liệu chống thấm gốc xi măng hai thành phần, cho bể nước để đảm bảo an toàn và hiệu quả

Ứng dụng Sikatop Seal 107, vật liệu chống thấm gốc xi măng hai thành phần, cho bể nước để đảm bảo an toàn và hiệu quả

- Bước 5: Thi công lớp thứ hai

- Sau khi lớp thứ nhất khô (khoảng 4 giờ), tiến hành thi công lớp thứ hai. Có thể dùng cọ, bay hoặc miếng xốp để xoa phẳng, mịn bề mặt, đảm bảo tính thẩm mỹ.

Công đoạn thi công chống thấm bể nước sử dụng vật liệu Sika, nhấn mạnh sự tỉ mỉ và tuân thủ định mức

Công đoạn thi công chống thấm bể nước sử dụng vật liệu Sika, nhấn mạnh sự tỉ mỉ và tuân thủ định mức- Sikatop Seal 107 là một ví dụ điển hình về vật liệu chất lượng cao, tương tự như chống thấm masterseal 540 trong các ứng dụng khác, đều được đánh giá cao về khả năng bảo vệ và độ bền.

- Bước 6: Hoàn thiện

- Chờ khoảng 24 giờ sau khi thi công lớp thứ hai, sau đó có thể dán gạch bằng các loại chất kết dính phù hợp lên bề mặt.

- Lưu ý: Mật độ sử dụng Sikatop Seal 107 phụ thuộc vào độ nhám của bề mặt, thông thường khoảng 2.0kg/m².

3. Quy trình chống thấm bể nước bằng Màng HDPE – Giải pháp Địa kỹ thuật Môi trường ưu việt

Đối với các dự án địa kỹ thuật môi trường quy mô lớn như bãi chôn lấp rác thải, hồ chứa nước thải công nghiệp, hồ điều hòa, hồ nuôi trồng thủy sản, hay bể chứa chất thải nguy hại, màng chống thấm HDPE (High-Density Polyethylene) là lựa chọn tối ưu nhờ độ bền vượt trội, khả năng kháng hóa chất và tuổi thọ cao. Việc thi công màng HDPE đòi hỏi kỹ thuật cao và máy hàn nhựa chuyên dụng.

Ưu điểm của Màng chống thấm HDPE:

- Kháng hóa chất tuyệt vời: Chịu được hầu hết các loại axit, kiềm, dung môi và các chất thải độc hại.

- Độ bền cơ học cao: Chống chịu được lực kéo, xé, đâm thủng.

- Chống tia UV và lão hóa: Bền vững dưới tác động của ánh nắng mặt trời và điều kiện môi trường khắc nghiệt.

- Độ kín nước hoàn hảo: Hệ số thấm rất thấp, gần như không thấm nước.

- Tuổi thọ cao: Lên đến 50 năm hoặc hơn trong điều kiện chôn lấp.

- An toàn môi trường: Không độc hại, không ảnh hưởng đến chất lượng nước.

Quy trình chống thấm bể nước bằng Màng HDPE:

- Bước 1: Chuẩn bị mặt bằng thi công

- Dọn dẹp bề mặt: Loại bỏ hoàn toàn đá, sỏi, vật sắc nhọn, rễ cây, kim loại, hoặc bất kỳ vật thể nào có thể làm hỏng màng.

- San lấp và đầm nén: Bề mặt nền phải được san phẳng, đầm nén chặt đạt độ chặt K95-K98 theo tiêu chuẩn.

- Tạo dốc thoát nước (nếu cần): Đảm bảo bề mặt không đọng nước.

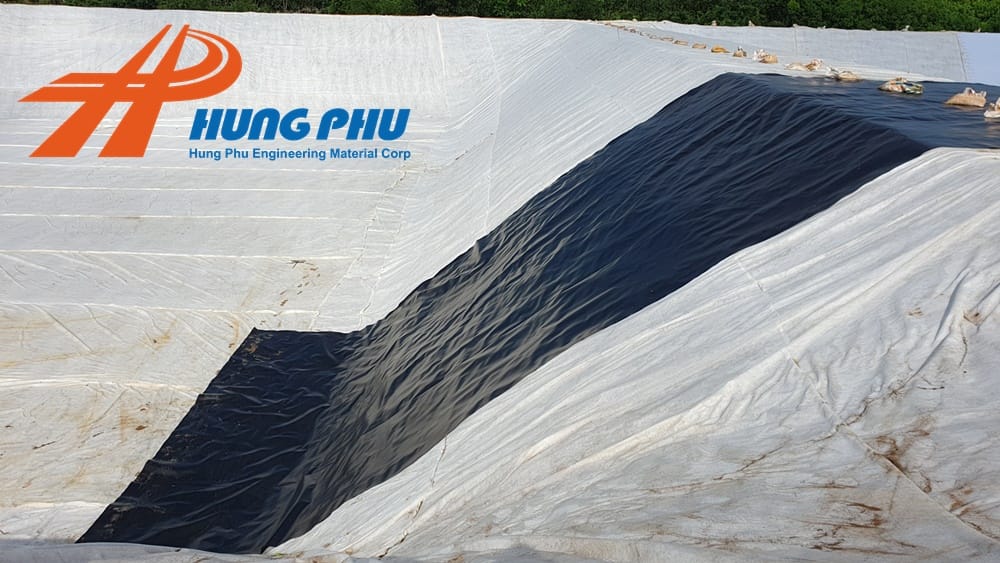

- Lắp đặt lớp vải địa kỹ thuật (Geotextile): Trải một lớp vải địa không dệt (thường là 200-300 g/m²) lên trên bề mặt nền đã chuẩn bị. Lớp vải này có tác dụng bảo vệ màng HDPE khỏi các tác động cơ học từ nền đất và tạo lớp đệm cho màng.

- Bước 2: Vận chuyển và trải màng HDPE

- Vận chuyển màng HDPE đến công trường bằng các phương tiện chuyên dụng, tránh làm hỏng cuộn màng.

- Trải các cuộn màng HDPE theo đúng thiết kế, đảm bảo các mép màng chồng mí lên nhau theo quy định (thường là 10-15cm) để chuẩn bị cho công đoạn hàn.

- Tránh kéo lê màng trên các bề mặt gồ ghề. Đảm bảo màng nằm phẳng, không bị nhăn hoặc căng.

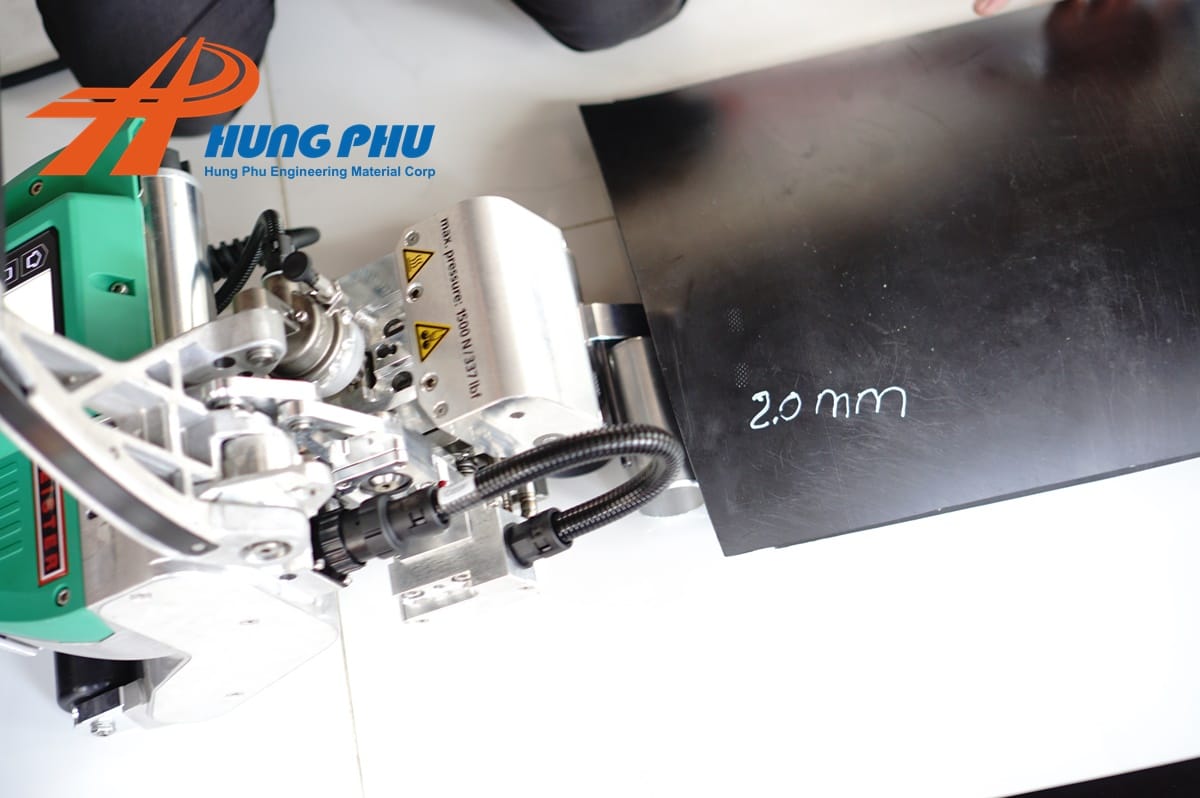

- Bước 3: Hàn nối màng HDPE

- Đây là công đoạn quan trọng nhất, quyết định khả năng chống thấm của toàn bộ hệ thống. Các mối hàn phải đảm bảo độ kín khít và cường độ bền tương đương với vật liệu gốc.

- Hàn nhiệt tự động (Hot Wedge Welding): Sử dụng máy hàn nhựa hot wedge (máy hàn bạt HDPE) để tạo ra mối hàn kép có rãnh kiểm tra ở giữa. Phương pháp này nhanh chóng, hiệu quả và được dùng cho các đường hàn thẳng dài.

- Hàn đùn (Extrusion Welding): Sử dụng máy hàn đùn (máy hàn nhựa cầm tay) để hàn các chi tiết phức tạp, sửa chữa các vết thủng nhỏ, hoặc hàn các mối nối hình chữ T, chữ thập.

- Kiểm tra chất lượng mối hàn:

- Kiểm tra không phá hủy:

- Kiểm tra áp suất khí (Air Pressure Test): Bơm khí vào rãnh giữa của mối hàn kép và giữ áp suất trong một thời gian nhất định. Nếu áp suất không giảm, mối hàn đạt yêu cầu.

- Kiểm tra chân không (Vacuum Box Test): Sử dụng hộp chân không và dung dịch xà phòng để kiểm tra các mối hàn đùn hoặc các điểm nghi ngờ rò rỉ.

- Kiểm tra phá hủy: Lấy mẫu mối hàn tại các vị trí ngẫu nhiên để kiểm tra cường độ kéo và độ tách lớp tại phòng thí nghiệm.

- Kiểm tra không phá hủy:

- Bước 4: Lắp đặt hệ thống phụ trợ và chi tiết

- Xử lý các ống xuyên màng, trụ đỡ, cống xả đáy bằng phương pháp hàn đùn chuyên dụng, đảm bảo kín nước tuyệt đối.

- Thi công các neo chằng (anchor trench) hoặc các hệ thống neo giữ màng khác để cố định màng HDPE và chống trượt.

- Bước 5: Kiểm tra toàn diện và bảo vệ màng

- Sau khi hoàn tất việc hàn và xử lý chi tiết, tiến hành kiểm tra toàn bộ bề mặt màng HDPE một lần nữa.

- Bơm nước ngâm bể (đối với bể nước) hoặc tiến hành kiểm tra áp suất nước để xác nhận không có rò rỉ.

- Phủ một lớp bảo vệ lên trên màng HDPE. Lớp bảo vệ này có thể là vải địa kỹ thuật (lại một lớp nữa), đất sét, cát, hoặc bê tông bảo vệ để chống lại các tác động cơ học từ bên ngoài và tia UV, đảm bảo tuổi thọ của hệ thống.

- Bước 6: Nghiệm thu và bàn giao

- Sau khi hoàn tất tất cả các bước và kiểm tra đạt yêu cầu, tiến hành nghiệm thu và bàn giao công trình.

4. Quy trình chống thấm bể nước bằng bọc phủ Composite (FRP)

Phương pháp bọc phủ Composite (Fiber Reinforced Polymer – FRP) là giải pháp hiệu quả để chống thấm, chống ăn mòn và tăng cường độ bền cho các bể chứa hóa chất, nước thải, hoặc các bể có hình dạng phức tạp.

Ưu điểm của bọc phủ Composite:

- Kháng hóa chất cực mạnh, chống ăn mòn hiệu quả.

- Độ bền cao, chống tia UV và các tác động môi trường.

- Trọng lượng nhẹ, dễ vận chuyển và thi công.

- Giá thành cạnh tranh so với một số vật liệu khác.

- Tăng tính thẩm mỹ và tuổi thọ công trình.

Quy trình chống thấm bể nước bằng bọc phủ Composite:

- Bước 1: Chuẩn bị bề mặt thi công

- Dọn dẹp và vệ sinh sạch sẽ bề mặt bể, loại bỏ bụi bẩn, dầu mỡ, lớp sơn cũ bong tróc.

- Mài nhẵn, làm phẳng các điểm gồ ghề và xử lý các vết nứt, lỗ rỗng bằng vữa chuyên dụng. Bề mặt phải khô ráo và sạch sẽ.

Công tác vệ sinh bề mặt bể nước kỹ lưỡng là bước quan trọng trước khi thi công bọc phủ composite chống thấm

Công tác vệ sinh bề mặt bể nước kỹ lưỡng là bước quan trọng trước khi thi công bọc phủ composite chống thấm

- Bước 2: Thi công lớp lót đầu tiên (Primer)

- Pha trộn lớp lót resin theo tỷ lệ của nhà sản xuất.

- Phủ một lớp lót mỏng và đều lên toàn bộ bề mặt bể. Lớp lót này giúp tăng cường độ bám dính của các lớp phủ composite sau này. Đợi lớp lót khô hoàn toàn.

- Bước 3: Thi công lớp sợi thủy tinh và nhựa Resin

- Cắt sợi thủy tinh (fiberglass mat) theo kích thước phù hợp với từng khu vực thi công.

- Pha trộn nhựa resin (nhựa polyester hoặc vinyl ester) với chất đóng rắn theo tỷ lệ quy định.

- Trải lớp sợi thủy tinh lên bề mặt đã có lớp lót khô, sau đó dùng cọ hoặc con lăn thấm đều nhựa resin lên sợi thủy tinh. Đảm bảo sợi thủy tinh được bão hòa hoàn toàn bằng nhựa, không còn bọt khí.

- Dùng con lăn gai để loại bỏ bọt khí và ép chặt lớp sợi thủy tinh vào bề mặt.

Quy trình thi công chống thấm bể nước bằng bọc phủ composite, sử dụng lớp lưới thủy tinh gia cường để tăng độ bền

Quy trình thi công chống thấm bể nước bằng bọc phủ composite, sử dụng lớp lưới thủy tinh gia cường để tăng độ bền

- Bước 4: Thi công các lớp sợi thủy tinh tiếp theo

- Lặp lại Bước 3 cho các lớp sợi thủy tinh tiếp theo cho đến khi đạt được độ dày và số lớp theo yêu cầu thiết kế. Mỗi lớp phải khô tương đối trước khi thi công lớp kế tiếp.

- Bước 5: Thi công lớp bề mặt trên cùng (Topcoat)

- Sau khi các lớp sợi thủy tinh đã khô và cứng, pha trộn lớp nhựa topcoat (có màu sắc theo yêu cầu) và phủ đều lên bề mặt. Lớp topcoat có tác dụng bảo vệ các lớp composite bên dưới khỏi tác động của môi trường, tia UV và tăng cường tính thẩm mỹ.

- Bước 6: Vệ sinh và kiểm tra

- Chờ lớp topcoat khô hoàn toàn.

- Vệ sinh sạch sẽ khu vực thi công.

- Kiểm tra toàn bộ bề mặt bọc phủ, đảm bảo không có lỗi kỹ thuật, bọt khí, hay vùng bị bỏ sót.

- Bước 7: Nghiệm thu và bàn giao

- Chủ đầu tư kiểm tra công trình, đánh giá độ phẳng, độ bền và khả năng chống thấm như mong muốn trước khi bàn giao.

5. Sử dụng keo chống thấm Polyme

Keo chống thấm Polyme là phương pháp khá hiệu quả, thường dùng để liên kết bê tông, xi măng cũ và mới, hoặc xử lý các vết nứt nhỏ, cục bộ.

Ưu điểm của keo chống thấm Polyme:

- Dễ thực hiện, thời gian thi công nhanh.

- Che phủ tốt các vết nứt nhỏ, tạo lớp màng phủ chắc chắn.

- Độ bền cao, gia tăng chất lượng công trình.

Quy trình thi công sử dụng keo chống thấm Polyme:

- Bước 1: Chuẩn bị bề mặt

- Làm sạch và khô hoàn toàn bề mặt cần xử lý chống thấm. Loại bỏ bụi bẩn, dầu mỡ, tạp chất và làm nhẵn bề mặt bằng dụng cụ chuyên dụng.

Ứng dụng keo chống thấm polymer để xử lý các vết nứt nhỏ và rò rỉ cục bộ trong quy trình chống thấm bể nước

Ứng dụng keo chống thấm polymer để xử lý các vết nứt nhỏ và rò rỉ cục bộ trong quy trình chống thấm bể nước

- Bước 2: Thi công keo

- Trộn keo theo tỷ lệ 1:1 (nếu là keo hai thành phần) sau đó chít toàn bộ lên bề mặt bể nước đang bị rò rỉ, thấm nước.

- Lưu ý: Giải pháp này phù hợp hơn với các loại bể nước ở trên cao, không chịu áp lực đè nén nước từ phía ngược lại. Keo chống thấm Polyme cũng không hiệu quả để xử lý chống thấm bể nước ngầm theo chiều nghịch. Ngoài ra, chi phí có thể tương đối cao nhưng hiệu suất chưa thực sự tối ưu cho các ứng dụng quy mô lớn hoặc yêu cầu kháng hóa chất nghiêm ngặt. Khác biệt so với hướng dẫn chống thấm sàn nhà vệ sinh thường áp dụng cho diện tích nhỏ và môi trường ít khắc nghiệt hơn.

6. Chống thấm bể nước bằng màng khò nóng (Bitumen)

Màng khò nóng là phương pháp chống thấm truyền thống và phổ biến, đặc biệt cho các bề mặt bằng phẳng.

Quy trình chống thấm sử dụng màng khò nóng:

- Bước 1: Quét lớp tạo dính (Primer)

- Dùng cọ hoặc con lăn sơn quét một lớp tạo dính (primer) mỏng và đều, phủ kín bề mặt bê tông. Lớp này giúp tăng cường độ bám dính của màng chống thấm.

- Bước 2: Dán màng chống thấm

- Đợi lớp tạo dính khô. Đặt cuộn màng chống thấm vào vị trí cần thi công, đảm bảo bề mặt có lớp tạo dính tiếp xúc với mặt dưới của màng. Trải kín các cuộn màng và chồng mí theo quy định.

- Bước 3: Thực hiện khò nóng

- Sử dụng đèn khò gas để làm nóng lớp màng nhựa (bitum) phía dưới. Lướt ngọn lửa liên tục, đều và nhanh tay để nguồn nhiệt được phân bổ đồng đều, làm chảy lớp bitum, giúp màng bám chặt vào bề mặt.

- Dùng con lăn ép chặt màng để loại bỏ bọt khí và đảm bảo độ bám dính tốt.

Kỹ thuật thi công chống thấm bể nước bằng màng khò nóng, đòi hỏi sự cẩn trọng để đảm bảo lớp màng được dán kín và không có bọt khí

Kỹ thuật thi công chống thấm bể nước bằng màng khò nóng, đòi hỏi sự cẩn trọng để đảm bảo lớp màng được dán kín và không có bọt khí

- Bước 4: Ngâm nước kiểm tra và hoàn thiện

- Sau khi thi công xong và màng đã nguội, tiến hành ngâm nước tối thiểu 24 giờ để kiểm tra khả năng chống thấm trước khi bàn giao công trình.

7. Chống thấm bể nước bằng các sản phẩm phụ gia gốc xi măng

Các sản phẩm phụ gia gốc xi măng là giải pháp hiệu quả cho chống thấm bể nước nhờ khả năng tương thích cao với cấu trúc bê tông, dễ thi công và an toàn.

Ưu điểm:

- Không cần quét lót trước khi thi công.

- Có thể thi công trên bề mặt ẩm.

- An toàn, không độc hại khi dùng cho bể nước.

- Dễ dàng thi công.

- Khả năng bám dính tốt, rất bền.

Quy trình chống thấm bằng sản phẩm phụ gia gốc xi măng:

- Bước 1: Bo góc chân tường và bão hòa nước

- Bão hòa nước bề mặt bê tông trước khi thi công để tránh hiện tượng bê tông “háo nước” ảnh hưởng đến khả năng thấm sâu của vật liệu chống thấm.

- Bo góc chân tường bằng vữa xi măng cát vàng kết hợp với phụ gia Sika Latex/Latex TH. Quét một lớp chống thấm mỏng và dán lưới thủy tinh bo góc (bề rộng 10-15cm).

Thi công chống thấm bể nước sử dụng phụ gia gốc xi măng, tạo lớp bảo vệ vững chắc và khả năng bám dính tốt

Thi công chống thấm bể nước sử dụng phụ gia gốc xi măng, tạo lớp bảo vệ vững chắc và khả năng bám dính tốt

- Bước 2: Tiến hành thi công chống thấm

- Thi công từ 2 đến 3 lớp chống thấm để đảm bảo bề mặt được phủ kín và hiệu quả.

- Thực hiện thi công từ trên xuống dưới theo chiều vuông góc. Đợi lớp trước khô (thường 2-24 giờ) rồi mới quét lớp sau. Độ dày mỗi lớp trung bình là 1mm với liều lượng 1-2kg/m².

- Khi hoàn thiện, phủ một lớp vữa (xi măng và cát) lên bề mặt để bảo vệ lớp chống thấm.

- Lưu ý: Đối với ống xuyên sàn, dùng băng trương nở quấn quanh ống và khớp mí cẩn thận quanh cổ ống. Sau đó, dùng bay trát hỗn hợp phụ gia gốc xi măng lên quanh ống và miết chặt.

8. Xử lý chống thấm bể nước bằng vật liệu chống thấm Maxka

Vật liệu chống thấm Maxka được biết đến với khả năng thẩm thấu đặc biệt và phản ứng đông cứng khi gặp nước, tạo thành màng liên kết ngăn nước thấm qua.

Ưu điểm của vật liệu chống thấm Maxka:

- Khả năng thẩm thấu sâu, tạo liên kết vững chắc.

- Phản ứng đông cứng khi gặp nước, tăng độ bền và khả năng chống thấm.

Quy trình chống thấm bằng vật liệu Maxka:

- Bước 1: Chuẩn bị bề mặt

- Làm sạch bề mặt, loại bỏ bụi bẩn, dầu mỡ, axit, và các tạp chất khác để đảm bảo độ bám dính tối ưu của vật liệu.

Áp dụng vật liệu chống thấm Maxka cho bể nước ăn, đảm bảo khả năng thẩm thấu và đông cứng hiệu quả ngăn ngừa rò rỉ

Áp dụng vật liệu chống thấm Maxka cho bể nước ăn, đảm bảo khả năng thẩm thấu và đông cứng hiệu quả ngăn ngừa rò rỉ

- Bước 2: Láng màng phủ lót trên nền móng bê tông của bể

- Tô phủ vữa chống thấm Maxka (khi lớp bê tông còn ẩm) lên bề mặt bê tông 2 lớp, mỗi lớp dày khoảng 2mm.

- Bước 3: Tạo màng chống thấm và lớp bảo vệ

- Thi công lớp phủ chống thấm sau khi lớp bê tông cốt thép và lớp lót chống thấm đã hoàn tất. Mục đích là ngăn nước thấm ngược từ nền đất lên và từ bể thấm ra ngoài.

- Phủ lớp thứ 2 ngay sau khi lớp thứ nhất khô, và sau đó phủ lớp vữa bảo vệ thật nhão, dày khoảng 10mm lên trên bề mặt.

- Lưu ý:

- Nên thi công giật lùi để tránh giẫm lên bề mặt mới khi còn ướt.

- Sau 12 giờ đồng hồ, tiến hành bảo dưỡng bề mặt bằng nước.

- Ngoài ra, việc bảo vệ các cấu kiện xung quanh bể, chẳng hạn như tường chắn hay các khu vực tiếp xúc trực tiếp với môi trường, đôi khi cũng cần đến các giải pháp như tôn ốp tường ngoài trời để tăng cường khả năng chống chịu.

Một số lưu ý quan trọng khi thực hiện quy trình chống thấm bể nước

Để đảm bảo hiệu quả tối đa và độ bền vững lâu dài cho hệ thống chống thấm bể nước, cần đặc biệt lưu ý các điểm sau:

- Kiểm tra và thử nghiệm sau thi công: Sau khi hoàn tất quy trình chống thấm bể nước và vật liệu đã khô hoàn toàn (thường sau 24-48 giờ tùy loại vật liệu), cần bơm nước ngâm bể tối thiểu 24-72 giờ để kiểm tra khả năng chống thấm. Quan sát kỹ lưỡng bên ngoài bể để phát hiện bất kỳ dấu hiệu rò rỉ nào trước khi bàn giao cho công tác hoàn thiện.

- Xử lý các lỗi thi công: Nếu phát hiện hiện tượng phồng rộp do bong bóng khí, phải đâm thủng khu vực đó bằng vật sắc nhọn cho đến khi thoát hết khí. Tiếp theo, dán một tấm màng khác đè lên, với biên độ chồng mí tối thiểu 50mm.

- Lựa chọn vật liệu phù hợp: Đặc biệt chú trọng nguyên liệu tạo nên vật liệu chống thấm. Đối với bể nước ăn sạch, phải sử dụng các sản phẩm có chứng nhận an toàn cho nước uống, không chứa các chất độc hại gây ảnh hưởng đến sức khỏe. Đối với bể chứa hóa chất, cần chọn vật liệu có khả năng kháng hóa chất tương thích.

- Chuẩn bị bề mặt kỹ lưỡng: Đây là yếu tố then chốt. Bề mặt phải sạch, khô (hoặc ẩm theo yêu cầu của vật liệu), không có bụi bẩn, dầu mỡ, vữa bong tróc. Mọi vết nứt, lỗ rỗng phải được xử lý triệt để.

- Thi công đúng kỹ thuật: Tuân thủ chặt chẽ hướng dẫn của nhà sản xuất về tỷ lệ pha trộn, định mức sử dụng, số lớp phủ và thời gian chờ giữa các lớp.

- Bảo trì định kỳ: Dù chống thấm tốt đến mấy, bể nước vẫn cần được kiểm tra và bảo trì định kỳ để phát hiện sớm các hư hại và xử lý kịp thời, kéo dài tuổi thọ của hệ thống.

Chi phí chống thấm bể nước

Chi phí cho quy trình chống thấm bể nước phụ thuộc vào nhiều yếu tố như:

- Loại vật liệu chống thấm: Các vật liệu cao cấp như màng HDPE, sơn Epoxy kháng hóa chất hay các sản phẩm gốc polyme thường có giá thành cao hơn vật liệu gốc xi măng truyền thống.

- Kích thước và loại bể: Bể có diện tích lớn, cấu trúc phức tạp, hoặc bể ngầm, bể chứa chất thải công nghiệp thường đòi hỏi chi phí cao hơn do yêu cầu kỹ thuật và lượng vật liệu lớn hơn.

- Tình trạng hiện tại của bể: Bể bị hư hại nặng, nhiều vết nứt hoặc đang rò rỉ nghiêm trọng sẽ cần nhiều công đoạn xử lý bề mặt và sửa chữa phức tạp hơn, làm tăng chi phí.

- Đơn vị thi công: Uy tín, kinh nghiệm và chính sách bảo hành của đơn vị thi công cũng ảnh hưởng đến tổng chi phí.

- Các yếu tố phụ trợ: Chi phí nhân công, thiết bị máy móc (ví dụ máy hàn nhựa HDPE), chi phí vận chuyển vật liệu và các hạng mục kiểm tra chất lượng.

Để có báo giá chính xác, quý khách hàng nên liên hệ trực tiếp với các đơn vị chuyên nghiệp để được khảo sát thực tế và tư vấn giải pháp phù hợp nhất với nhu cầu và điều kiện cụ thể của công trình.

Kết luận

Thực hiện một quy trình chống thấm bể nước bài bản và khoa học là yếu tố thiết yếu để bảo vệ sức khỏe cộng đồng, duy trì tuổi thọ công trình và đặc biệt là bảo vệ môi trường, nhất là trong bối cảnh các bể chứa chất thải công nghiệp, bãi chôn lấp rác ngày càng gia tăng. Từ các giải pháp truyền thống như sơn Epoxy, phụ gia gốc xi măng đến các công nghệ tiên tiến như màng chống thấm HDPE và kỹ thuật hàn nhựa chuyên dụng, việc lựa chọn phương pháp phù hợp đòi hỏi sự hiểu biết chuyên sâu và kinh nghiệm thực tế.

Chúng tôi, với vai trò là nguồn thông tin hàng đầu về Địa kỹ thuật môi trường, khuyến nghị các chủ đầu tư và đơn vị thi công luôn ưu tiên chất lượng vật liệu, tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật và quy trình thi công. Hãy đầu tư vào giải pháp chống thấm hiệu quả ngay từ ban đầu để đảm bảo an toàn, tiết kiệm chi phí về lâu dài và góp phần xây dựng một tương lai bền vững.

Tài liệu tham khảo:

- TCVN 4787:2009: Xi măng – Phương pháp lấy mẫu và chuẩn bị mẫu thử.

- TCVN 7239:2014: Bột bả tường gốc xi măng poóc lăng.

- TCVN 2090:2007, TCVN 2093:1993, TCVN 2096:1993, TCVN 2097:1993: Các tiêu chuẩn về sơn, vecni và phương pháp thử.

- Các tiêu chuẩn ngành về màng chống thấm HDPE (ISO, ASTM – tùy theo khu vực áp dụng).

Quy trình vệ sinh và làm sạch bề mặt kỹ lưỡng là bước đầu tiên quan trọng trong chống thấm bể nước bằng sơn epoxy

Quy trình vệ sinh và làm sạch bề mặt kỹ lưỡng là bước đầu tiên quan trọng trong chống thấm bể nước bằng sơn epoxy Thi công lớp sơn epoxy chống thấm bể nước đầu tiên, đảm bảo lớp phủ đều và không có bọt khí

Thi công lớp sơn epoxy chống thấm bể nước đầu tiên, đảm bảo lớp phủ đều và không có bọt khí Hoàn thiện thi công lớp sơn epoxy chống thấm cho bể nước, tạo bề mặt nhẵn mịn và thẩm mỹ cao

Hoàn thiện thi công lớp sơn epoxy chống thấm cho bể nước, tạo bề mặt nhẵn mịn và thẩm mỹ cao Ứng dụng Sikatop Seal 107, vật liệu chống thấm gốc xi măng hai thành phần, cho bể nước để đảm bảo an toàn và hiệu quả

Ứng dụng Sikatop Seal 107, vật liệu chống thấm gốc xi măng hai thành phần, cho bể nước để đảm bảo an toàn và hiệu quả Công đoạn thi công chống thấm bể nước sử dụng vật liệu Sika, nhấn mạnh sự tỉ mỉ và tuân thủ định mức

Công đoạn thi công chống thấm bể nước sử dụng vật liệu Sika, nhấn mạnh sự tỉ mỉ và tuân thủ định mức Công tác vệ sinh bề mặt bể nước kỹ lưỡng là bước quan trọng trước khi thi công bọc phủ composite chống thấm

Công tác vệ sinh bề mặt bể nước kỹ lưỡng là bước quan trọng trước khi thi công bọc phủ composite chống thấm Quy trình thi công chống thấm bể nước bằng bọc phủ composite, sử dụng lớp lưới thủy tinh gia cường để tăng độ bền

Quy trình thi công chống thấm bể nước bằng bọc phủ composite, sử dụng lớp lưới thủy tinh gia cường để tăng độ bền Ứng dụng keo chống thấm polymer để xử lý các vết nứt nhỏ và rò rỉ cục bộ trong quy trình chống thấm bể nước

Ứng dụng keo chống thấm polymer để xử lý các vết nứt nhỏ và rò rỉ cục bộ trong quy trình chống thấm bể nước Kỹ thuật thi công chống thấm bể nước bằng màng khò nóng, đòi hỏi sự cẩn trọng để đảm bảo lớp màng được dán kín và không có bọt khí

Kỹ thuật thi công chống thấm bể nước bằng màng khò nóng, đòi hỏi sự cẩn trọng để đảm bảo lớp màng được dán kín và không có bọt khí Thi công chống thấm bể nước sử dụng phụ gia gốc xi măng, tạo lớp bảo vệ vững chắc và khả năng bám dính tốt

Thi công chống thấm bể nước sử dụng phụ gia gốc xi măng, tạo lớp bảo vệ vững chắc và khả năng bám dính tốt Áp dụng vật liệu chống thấm Maxka cho bể nước ăn, đảm bảo khả năng thẩm thấu và đông cứng hiệu quả ngăn ngừa rò rỉ

Áp dụng vật liệu chống thấm Maxka cho bể nước ăn, đảm bảo khả năng thẩm thấu và đông cứng hiệu quả ngăn ngừa rò rỉ