Các tiêu chuẩn

TCVN 2024: MÀNG CHỐNG THẤM HDPE – THIẾT KẾ, THI CÔNG VÀ KIỂM TRA CÔNG TRÌNH ĐỊA KỸ THUẬT MÔI TRƯỜNG

Lời nói đầu

Trong bối cảnh phát triển bền vững và nhu cầu cấp thiết về bảo vệ môi trường, các tiêu chuẩn kỹ thuật đóng vai trò vô cùng quan trọng trong việc đảm bảo chất lượng, an toàn và hiệu quả của các công trình địa kỹ thuật môi trường. Tương tự như tầm quan trọng của TCVN 4244:2005 về thiết bị nâng, một tiêu chuẩn chuyên sâu về màng chống thấm HDPE là cần thiết để định hướng cho các hoạt động thiết kế, thi công và kiểm tra trong lĩnh vực này.

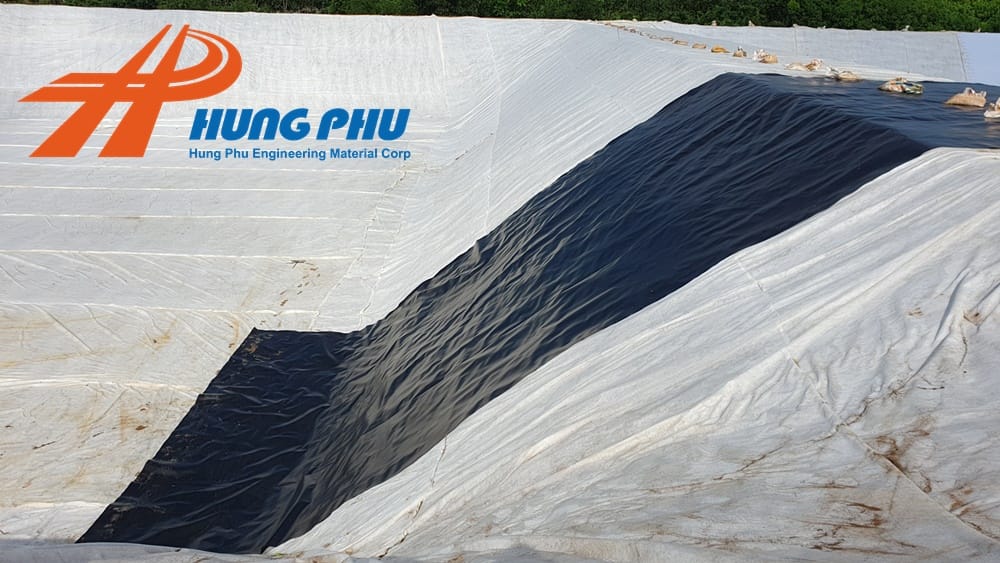

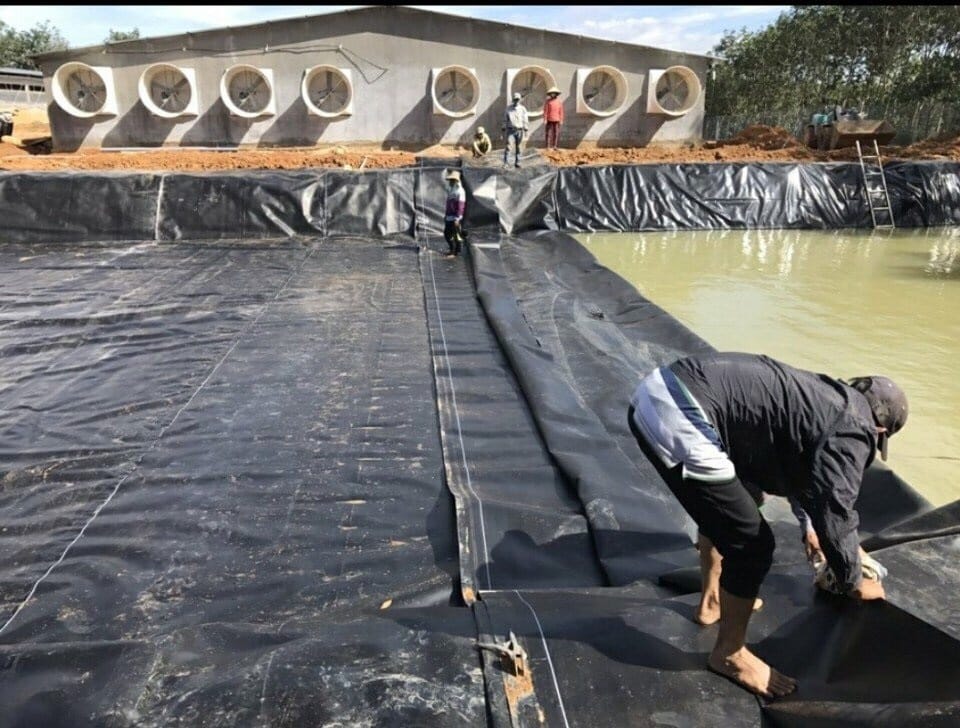

Tiêu chuẩn này được biên soạn nhằm cung cấp một khung pháp lý và kỹ thuật toàn diện cho việc sử dụng màng chống thấm HDPE (High-Density Polyethylene) trong các ứng dụng địa kỹ thuật môi trường tại Việt Nam. Mục tiêu là thiết lập các quy định về vật liệu, thiết kế, quy trình thi công, hàn bạt HDPE và kiểm tra chất lượng, góp phần nâng cao hiệu suất chống thấm, kéo dài tuổi thọ công trình và bảo vệ môi trường một cách hiệu quả nhất.

Tiêu chuẩn này đặc biệt tập trung vào các yêu cầu kỹ thuật cho màng chống thấm HDPE và quá trình thi công, bao gồm cả việc sử dụng máy hàn bạt HDPE, trong các lĩnh vực như bãi chôn lấp rác, hồ chứa nước thải, hồ nuôi trồng thủy sản, và các công trình xử lý chất thải nguy hại. Việc tuân thủ nghiêm ngặt các quy định trong tiêu chuẩn này sẽ là điều kiện tiên quyết để đảm bảo sự an toàn, bền vững và hiệu quả kinh tế của các dự án.

Chương 1.

QUI ĐỊNH CHUNG

1.1. Qui định chung

1.1.1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho các công trình và thành phần sử dụng màng chống thấm HDPE trong địa kỹ thuật môi trường, bao gồm:

- Hệ thống lót đáy và mái đóng bãi chôn lấp chất thải rắn sinh hoạt, chất thải công nghiệp và chất thải nguy hại.

- Hồ chứa nước thải tập trung, hồ xử lý nước thải công nghiệp và đô thị, hệ thống ao hồ chứa bùn thải, hồ điều hòa.

- Hồ nuôi trồng thủy sản (ao tôm, cá), hồ chứa nước ngọt, hồ cảnh quan.

- Các kênh dẫn nước, kênh thủy lợi chống thất thoát nước.

- Các công trình địa kỹ thuật môi trường khác yêu cầu tính năng chống thấm cao.

1.1.2. Tiêu chuẩn này không áp dụng cho các ứng dụng màng HDPE trong các công trình xây dựng dân dụng, giao thông hoặc các ứng dụng không thuộc lĩnh vực địa kỹ thuật môi trường trừ khi có quy định bổ sung cụ thể.

1.1.3. Việc thực hiện đầy đủ các yêu cầu của Tiêu chuẩn này là điều kiện để cấp phát và duy trì hiệu lực các giấy chứng nhận chất lượng công trình và thiết bị liên quan.

1.2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng Tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng bản mới nhất (kể cả các sửa đổi, bổ sung):

- TCVN 8871-1:2011 – Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 1: Xác định độ bền kéo.

- TCVN 8871-2:2011 – Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 2: Xác định độ bền xé.

- TCVN 8871-3:2011 – Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 3: Xác định độ bền chọc thủng.

- TCVN 8871-4:2011 – Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 4: Xác định độ bền đường hàn.

- ASTM D6693 – Standard Test Method for Determining Tensile Properties of Nonreinforced Polyethylene Geomembranes.

- ASTM D7466 – Standard Test Method for Measuring Asperity Height of Geomembrane Surfaces by Contact Profilometry.

- ASTM D4437 – Standard Practice for Determining the Integrity of Seams Used in Joining Flexible Polymeric Sheet Geomembranes.

- ISO 9001 – Hệ thống quản lý chất lượng – Các yêu cầu.

- ISO 14001 – Hệ thống quản lý môi trường – Các yêu cầu và hướng dẫn sử dụng.

1.3. Các định nghĩa

Trong tiêu chuẩn này, các thuật ngữ dưới đây được hiểu như sau:

- Màng chống thấm HDPE (Geomembrane HDPE): Lớp vật liệu polyme tổng hợp dạng tấm, được làm từ nhựa Polyethylene mật độ cao, có khả năng chống thấm gần như tuyệt đối, được sử dụng để ngăn chặn sự di chuyển của chất lỏng hoặc khí.

- Địa kỹ thuật Môi trường: Một lĩnh vực kỹ thuật ứng dụng các nguyên lý địa kỹ thuật để giải quyết các vấn đề môi trường, đặc biệt liên quan đến chất thải và ô nhiễm đất, nước.

- Hàn bạt HDPE: Quá trình nối các tấm màng chống thấm HDPE lại với nhau bằng cách sử dụng nhiệt và áp lực để tạo thành một mối nối liên tục và đồng nhất.

- Máy hàn nhựa (Plastic Welding Machine): Thiết bị chuyên dụng sử dụng nhiệt và/hoặc áp lực để làm nóng chảy và kết dính các vật liệu nhựa, đặc biệt là màng chống thấm HDPE.

- Đường hàn (Seam): Vùng tiếp giáp giữa hai tấm màng HDPE được nối bằng phương pháp hàn, đảm bảo tính liên tục và chống thấm của lớp màng.

- Cường độ đường hàn (Seam Strength): Khả năng chịu lực kéo, xé, hoặc chọc thủng của đường hàn, thường được đánh giá bằng các thử nghiệm phá hủy hoặc không phá hủy.

- Công trình Địa kỹ thuật: Bất kỳ cấu trúc nào được xây dựng trên hoặc trong lòng đất, có sử dụng các vật liệu và nguyên lý địa kỹ thuật.

- Tải trọng thiết kế (Design Load): Các lực và áp lực mà một công trình địa kỹ thuật môi trường, bao gồm cả màng chống thấm HDPE, được dự kiến phải chịu trong suốt thời gian hoạt động.

- Lắp đặt màng HDPE: Toàn bộ quá trình chuẩn bị mặt bằng, trải màng, hàn, sửa chữa và kiểm tra chất lượng màng chống thấm HDPE tại công trường.

- Kiểm tra chất lượng đường hàn (Seam Quality Control): Các hoạt động kiểm tra được thực hiện trong và sau quá trình hàn để đảm bảo đường hàn đạt các yêu cầu kỹ thuật và chống thấm.

- Tính tương thích hóa học (Chemical Compatibility): Khả năng của màng HDPE duy trì các đặc tính vật lý và cơ học của nó khi tiếp xúc với các chất hóa học trong môi trường hoạt động.

- Tính ổn định UV (UV Stability): Khả năng của màng HDPE chống lại sự xuống cấp do bức xạ tia cực tím từ ánh sáng mặt trời.

- Hệ số an toàn (Factor of Safety): Tỷ số giữa khả năng chịu tải hoặc giới hạn bền của vật liệu/cấu trúc so với tải trọng dự kiến, nhằm đảm bảo an toàn.

1.4. Hồ sơ kỹ thuật

1.4.1. Hồ sơ kỹ thuật đối với các công trình địa kỹ thuật môi trường sử dụng màng chống thấm HDPE phải bao gồm:

- Thuyết minh chung: Mô tả tổng quan dự án, mục đích sử dụng màng chống thấm HDPE, các tiêu chuẩn áp dụng (bao gồm các quy định tương tự như TCVN 4244:2005 về tầm quan trọng của tiêu chuẩn trong kỹ thuật), và các thông số kỹ thuật chính của màng HDPE.

- Bản vẽ thiết kế: Bản vẽ tổng thể công trình với vị trí, diện tích lớp màng HDPE; chi tiết mặt cắt, chi tiết các cấu tạo neo, góc, ống xuyên màng; sơ đồ bố trí các đường hàn và khu vực kiểm tra.

- Bản tính toán: Tính toán độ bền màng, độ ổn định của lớp màng trong các điều kiện tải trọng khác nhau (ví dụ: áp lực nước, áp lực chất thải, áp lực gió), tính toán vật liệu neo, kiểm tra độ dốc mái dốc và các yếu tố ổn định khác.

- Thông số kỹ thuật vật liệu: Chi tiết kỹ thuật của màng chống thấm HDPE (độ dày, khối lượng riêng, cường độ kéo, xé, chọc thủng, khả năng kháng UV, kháng hóa chất), thông số kỹ thuật vật liệu hàn (que hàn đùn HDPE).

- Quy trình thi công: Chi tiết các bước chuẩn bị mặt bằng, trải màng, cố định màng, quy trình hàn bạt HDPE (bao gồm hướng dẫn sử dụng máy hàn bạt HDPE, các thông số hàn), quy trình sửa chữa và hoàn thiện.

- Quy trình kiểm tra và thử nghiệm chất lượng: Kế hoạch kiểm tra trong quá trình thi công (QC) và kiểm tra chất lượng sau thi công (QA) cho đường hàn và tổng thể lớp màng, bao gồm cả các phương pháp thử phá hủy và không phá hủy.

- Hướng dẫn vận hành và bảo trì: Hướng dẫn an toàn cho quá trình lắp đặt và vận hành, lịch trình kiểm tra định kỳ và bảo trì lớp màng chống thấm HDPE sau khi hoàn thành.

1.4.2. Khi sử dụng các vật liệu, thiết bị (ví dụ: máy hàn nhựa) và quy trình công nghệ đã được chứng nhận theo các tiêu chuẩn hóa hoặc các điều kiện kỹ thuật khác được cơ quan có thẩm quyền chấp thuận, thì không yêu cầu phải duyệt riêng.

1.4.3. Khi sửa đổi thiết kế công trình hoặc thay đổi loại màng, hồ sơ kỹ thuật trình duyệt phải phù hợp với những thay đổi đó theo yêu cầu của Tiêu chuẩn này.

1.4.4. Trong các trường hợp riêng biệt hoặc khi có yêu cầu đặc biệt, khối lượng các hồ sơ kỹ thuật cần thiết nêu ở 1.4.1 có thể được giảm bớt nếu được cơ quan có thẩm quyền chấp thuận.

1.5. Yêu cầu chung về an toàn kỹ thuật

1.5.1. Gắn nhãn và đánh dấu sản phẩm

1.5.1.1. Đánh dấu màng HDPE: Mỗi cuộn màng chống thấm HDPE phải được đánh dấu rõ ràng, dễ nhìn thấy, thể hiện các thông tin sau: tên nhà sản xuất, loại vật liệu (HDPE), độ dày, số lô sản xuất, ngày sản xuất.

1.5.1.2. Nhãn sản phẩm: Trên mỗi cuộn hoặc bao bì màng HDPE, phải gắn nhãn sản phẩm với nội dung:

- Tên nhà sản xuất/nhà cung cấp.

- Năm sản xuất.

- Số lô sản xuất (serial number).

- Loại vật liệu và thông số kỹ thuật cơ bản (ví dụ: HDPE, 1.5mm).

- Kích thước cuộn (rộng x dài).

1.5.1.3. Biển cảnh báo an toàn: Tại các khu vực thi công màng chống thấm HDPE, phải gắn các biển cảnh báo phù hợp: - “KHU VỰC THI CÔNG – CẨN THẬN MÀNG CHỐNG THẤM”

- “NGUY HIỂM – MÁY HÀN NHỰA ĐANG HOẠT ĐỘNG”

- “KHÔNG PHẬN SỰ MIỄN VÀO”

- “CẨN THẬN TRƯỢT NGÃ TRÊN MẶT MÀNG”

1.5.2. Các yêu cầu an toàn về cấu trúc và mặt bằng thi công

1.5.2.1. Khoảng trống an toàn:

- Các khu vực có máy hàn bạt HDPE hoạt động phải đảm bảo khoảng trống an toàn tối thiểu 1.0 m xung quanh thiết bị để tránh va chạm.

- Khoảng cách tối thiểu từ mép màng đang trải đến các vật cố định hoặc di chuyển khác phải đủ để thi công an toàn và kiểm tra chất lượng.

1.5.2.2. Mặt bằng thi công: - Mặt bằng thi công phải được chuẩn bị sạch sẽ, bằng phẳng, không có vật sắc nhọn hoặc vật liệu có thể gây hư hại màng chống thấm HDPE.

- Độ dốc của mái dốc nơi trải màng phải phù hợp với thiết kế và đảm bảo an toàn cho nhân công và thiết bị.

1.5.2.3. An toàn cho người vận hành máy hàn nhựa: - Người vận hành máy hàn nhựa phải được đào tạo bài bản, có kinh nghiệm và được trang bị đầy đủ bảo hộ lao động (găng tay chịu nhiệt, giày bảo hộ, kính bảo vệ mắt).

- Khu vực làm việc của máy hàn phải được thông gió tốt, đặc biệt khi hàn các vật liệu có thể phát sinh khói hoặc khí độc.

- Trong điều kiện thời tiết khắc nghiệt (mưa lớn, gió bão), việc thi công hàn bạt HDPE phải được tạm dừng để đảm bảo an toàn.

1.5.3. Thiết bị cơ khí và điện liên quan đến thi công màng HDPE

1.5.3.1. Máy hàn bạt HDPE:

- Máy hàn nhựa phải được kiểm tra định kỳ, bảo dưỡng theo khuyến nghị của nhà sản xuất để đảm bảo hoạt động ổn định và an toàn.

- Cáp điện của máy hàn phải là loại chịu được nhiệt, chịu mài mòn và được bảo vệ khỏi hư hại vật lý.

- Các bộ phận phát nhiệt của máy hàn phải có lớp bảo vệ để tránh tiếp xúc trực tiếp gây bỏng cho người vận hành.

1.5.3.2. Hệ thống cấp điện: - Hệ thống cấp điện cho máy hàn nhựa và các thiết bị khác phải đảm bảo ổn định về điện áp và tần số, có các thiết bị bảo vệ quá tải, ngắn mạch và chống rò điện.

- Dây dẫn điện phải có tiết diện phù hợp với công suất sử dụng và chiều dài đường dây.

1.5.3.3. Hệ thống neo giữ: - Các phương pháp neo giữ màng HDPE (rãnh neo, kẹp, bu lông) phải được thiết kế và thi công chắc chắn, đảm bảo giữ chặt màng dưới tác động của các tải trọng dự kiến.

1.5.4. Yêu cầu an toàn trong lắp đặt và sử dụng

1.5.4.1. Lắp đặt màng chống thấm HDPE:

- Công việc trải và hàn bạt HDPE phải được tiến hành theo quy trình công nghệ đã được duyệt.

- Người giám sát phải phổ biến quy trình và các biện pháp an toàn cho tất cả nhân công tham gia.

- Trong quá trình lắp đặt, phải xác định vùng nguy hiểm và có biển báo cảnh báo.

- Không cho phép người không có trách nhiệm vào khu vực thi công.

1.5.4.2. Sử dụng màng chống thấm HDPE: - Chỉ sử dụng màng HDPE và các vật tư liên quan có tình trạng kỹ thuật tốt, đã qua kiểm tra và có giấy chứng nhận.

- Không cho phép sử dụng màng HDPE hoặc các vật liệu liên quan bị lỗi hoặc không đạt tiêu chuẩn.

- Nhân công phải được đào tạo về các đặc tính kỹ thuật của màng HDPE, quy trình thi công và các yêu cầu an toàn.

- Không cho phép thi công khi tốc độ gió vượt quá giới hạn cho phép hoặc trong điều kiện thời tiết bất lợi.

- Hệ thống màng HDPE đã hoàn thành phải được bảo trì định kỳ, sửa chữa kịp thời các hư hỏng để duy trì tính chống thấm.

Chương 2.

THIẾT KẾ

2.1. Phân loại và Tải trọng tác dụng lên màng chống thấm HDPE và cấu kiện liên quan

2.1.1. Phân nhóm chung

Trong thiết kế màng chống thấm HDPE và các cấu kiện liên quan, cần phải xem xét chế độ làm việc mà lớp màng phải chịu trong quá trình sử dụng. Với mục đích này, việc phân nhóm được thực hiện như sau:

- Phân nhóm công trình địa kỹ thuật môi trường theo tổng thể.

- Phân nhóm các ứng dụng màng HDPE cụ thể.

- Phân nhóm các bộ phận của kết cấu màng và các mối nối.

Việc phân nhóm này căn cứ theo:

- Tổng thời gian sử dụng dự kiến của lớp màng.

- Các loại tải trọng tác dụng (thủy tĩnh, thủy động, cơ học, hóa học, nhiệt).

- Mức độ quan trọng của công trình và hậu quả tiềm ẩn khi xảy ra sự cố chống thấm.

2.1.1.1. Phân nhóm công trình địa kỹ thuật môi trường theo tổng thể

Để phân nhóm, ta có thể tham khảo cách phân loại như trong TCVN 4244:2005 cho thiết bị nâng, nhưng áp dụng cho địa kỹ thuật môi trường. Công trình được phân thành 5 cấp ứng dụng chính dựa trên tuổi thọ thiết kế và mức độ rủi ro:

- Loại I (Tạm thời): Các công trình có thời gian sử dụng ngắn (dưới 5 năm), rủi ro môi trường thấp (ví dụ: ao hồ tạm, hố chứa nhỏ).

- Loại II (Trung bình): Các công trình có thời gian sử dụng trung bình (5-15 năm), rủi ro môi trường vừa (ví dụ: hồ chứa nước tưới tiêu, bãi chôn lấp nhỏ).

- Loại III (Dài hạn): Các công trình có thời gian sử dụng dài (15-30 năm), rủi ro môi trường cao (ví dụ: bãi chôn lấp quy mô lớn, hồ chứa nước thải công nghiệp).

- Loại IV (Rất dài hạn): Các công trình có thời gian sử dụng rất dài (trên 30 năm), rủi ro môi trường rất cao, đòi hỏi tính bền vững tuyệt đối (ví dụ: bãi chôn lấp chất thải nguy hại, hồ chứa nước uống).

- Loại V (Đặc biệt): Các công trình có yêu cầu riêng biệt, vượt quá các phân loại trên hoặc có tính chất độc đáo (ví dụ: hầm chứa phóng xạ).

2.1.1.2. Phân nhóm các ứng dụng màng HDPE cụ thể

Phân nhóm này xem xét chi tiết hơn về mục đích và môi trường hoạt động của màng HDPE:

- A. Chống thấm bãi chôn lấp:

- Lót đáy: Chịu tải trọng lớn, hóa chất, nhiệt độ, cần độ bền cơ học và hóa học cao.

- Mái đóng: Chịu tác động của UV, mưa, gió, đòi hỏi độ bền UV và khả năng thoát nước tốt.

- B. Hồ chứa (Reservoir Liner):

- Nước sạch/Nước tưới: Yêu cầu an toàn vệ sinh, độ bền cơ học.

- Nước thải/Bùn thải: Yêu cầu kháng hóa chất, độ bền cơ học, độ bền nhiệt.

- C. Nuôi trồng thủy sản:

- Ao tôm/cá: Yêu cầu an toàn sinh học, kháng UV, dễ vệ sinh, độ bền cơ học vừa phải.

- D. Kênh dẫn/Thủy lợi:

- Chống thất thoát nước, kháng UV, độ bền cơ học vừa phải.

2.1.2. Các tải trọng xét đến trong thiết kế màng chống thấm HDPE

Các tính toán thiết kế sẽ được thực hiện bằng việc xác định các ứng suất phát sinh trong lớp màng chống thấm HDPE và các cấu kiện liên quan khi nó đang hoạt động. Những ứng suất này sẽ được tính toán dựa trên các tải trọng được xác định dưới đây:

a) Các tải trọng chính tác dụng lên màng chống thấm HDPE, được giả định là tĩnh ở trạng thái chịu tải bất lợi nhất.

b) Các tải trọng gây ra bởi áp lực thủy tĩnh và thủy động.

c) Các tải trọng gây ra bởi tác động cơ học (lực kéo, xé, chọc thủng, ma sát).

d) Các tải trọng gây ra bởi ảnh hưởng của thời tiết (UV, nhiệt độ, gió, mưa).

e) Các tải trọng gây ra bởi tương tác hóa học và sinh học.

2.1.2.1. Các tải trọng chính:

- Trọng lượng bản thân của màng (SG): Trọng lượng của vật liệu màng HDPE.

- Áp lực thủy tĩnh (SL_hydro): Áp lực của cột chất lỏng hoặc chất thải lên màng. Đây là tải trọng quan trọng nhất trong các công trình hồ chứa.

- Áp lực thủy động (SL_dyn): Các lực phát sinh do sự di chuyển của chất lỏng hoặc chất thải, sóng, dòng chảy.

- Trọng lượng lớp phủ bảo vệ (SL_cover): Trọng lượng của lớp đất, cát hoặc vật liệu bảo vệ khác phủ trên màng.

2.1.2.2. Các tải trọng gây ra bởi tác động cơ học:

- Lực kéo (ST_tensile): Lực căng trên màng do biến dạng nhiệt, lún không đều hoặc tải trọng bên ngoài.

- Lực xé (ST_tear): Khả năng chống xé rách của màng tại các điểm tập trung ứng suất hoặc do các vật sắc nhọn.

- Lực chọc thủng (ST_puncture): Lực tác động cục bộ có thể gây thủng màng, thường do các vật sắc nhọn từ nền đất hoặc vật liệu lấp.

- Lực ma sát (ST_friction): Lực tương tác giữa màng và lớp nền hoặc lớp phủ, đặc biệt quan trọng trên các mái dốc để chống trượt.

2.1.2.3. Các tải trọng gây ra bởi ảnh hưởng của thời tiết và môi trường:

- Bức xạ UV (SW_UV): Sự xuống cấp vật liệu do tiếp xúc lâu dài với tia cực tím, làm giảm tuổi thọ và đặc tính cơ học của màng.

- Thay đổi nhiệt độ (SW_temp): Sự co giãn của màng do biến động nhiệt độ ngày đêm hoặc theo mùa, gây ra ứng suất nhiệt và tiềm ẩn nguy cơ nứt gãy.

- Tải trọng gió (SW_wind): Lực nâng hoặc xé màng do gió mạnh, đặc biệt quan trọng trong giai đoạn thi công hoặc đối với các công trình có mái đóng không có lớp phủ.

- Tải trọng mưa/tuyết (SW_precip): Trọng lượng của nước mưa hoặc tuyết đọng trên màng, cũng như các tác động xói mòn.

- Tương tác hóa học (SC_chem): Sự xuống cấp vật liệu do tiếp xúc với các hóa chất có trong chất thải, nước thải hoặc đất, làm thay đổi cấu trúc polyme của màng.

- Tương tác sinh học (SC_bio): Tác động của vi sinh vật, thực vật hoặc côn trùng có thể gây hư hại màng.

2.1.3. Các trường hợp tải trọng trong tính toán thiết kế màng chống thấm HDPE

Trong tính toán thiết kế màng chống thấm HDPE, phải xét đến ba trường hợp tải trọng sau:

- Trường hợp I: Màng hoạt động trong điều kiện bình thường.

- Trường hợp II: Màng hoạt động trong điều kiện khắc nghiệt/tải trọng tạm thời.

- Trường hợp III: Tải trọng bất thường/sự cố.

Để tính đến khả năng vượt quá các ứng suất tính toán do phương pháp tính chưa thật sự chính xác và những sự cố bất ngờ có thể xảy ra trong khi sử dụng, trong tính toán thiết kế màng chống thấm HDPE sẽ áp dụng một hệ số an toàn tổng thể (γ_total) và hệ số này sẽ thay đổi theo phân loại công trình.

2.1.3.1. Trường hợp tải trọng I: Màng hoạt động trong điều kiện bình thường

- Bao gồm: Trọng lượng bản thân màng (SG), áp lực thủy tĩnh (SL_hydro), trọng lượng lớp phủ (SL_cover) và các lực ma sát (ST_friction) trong điều kiện vận hành định mức.

- Được nhân với hệ số an toàn cơ bản (γ_I).

- Tập hợp tải trọng: γ_I * (SG + SL_hydro + SL_cover + ST_friction)

2.1.3.2. Trường hợp tải trọng II: Màng hoạt động trong điều kiện khắc nghiệt/tải trọng tạm thời

- Bao gồm các tải trọng trong Trường hợp I, bổ sung thêm các tải trọng tạm thời như áp lực thủy động (SL_dyn), tác động của gió (SW_wind_op – trong giới hạn cho phép hoạt động), và các ứng suất nhiệt do thay đổi nhiệt độ (SW_temp).

- Được nhân với hệ số an toàn tăng cường (γ_II).

- Tập hợp tải trọng: γ_II * (SG + SL_hydro + SL_cover + ST_friction + SL_dyn + SW_wind_op + SW_temp)

2.1.3.3. Trường hợp tải trọng III: Tải trọng bất thường/sự cố

- Bao gồm các tải trọng bất thường như tải trọng gió bão lớn nhất (SW_wind_max), tải trọng động đất (nếu có yêu cầu, tương tự như các xem xét trong TCVN 4244:2005 cho các công trình chịu tải đặc biệt), sự cố chọc thủng lớn cục bộ (ST_puncture_accident).

- Được nhân với hệ số an toàn đặc biệt (γ_III).

- Tập hợp tải trọng: γ_III * (SG + SW_wind_max + ST_puncture_accident)

2.1.3.4. Lựa chọn các hệ số an toàn (γ_total)

- Hệ số an toàn sẽ phụ thuộc vào mức độ rủi ro của công trình và tính chất của tải trọng.

- Bảng 2.1.3.4: Các giá trị của hệ số an toàn (γ_total)

| Loại Công trình | Trường hợp I (Bình thường) | Trường hợp II (Khắc nghiệt/Tạm thời) | Trường hợp III (Bất thường/Sự cố) |

|---|---|---|---|

| Loại I (Tạm thời) | 1.5 | 1.25 | 1.1 |

| Loại II (Trung bình) | 1.8 | 1.4 | 1.2 |

| Loại III (Dài hạn) | 2.0 | 1.5 | 1.3 |

| Loại IV (Rất dài hạn) | 2.2 | 1.6 | 1.4 |

| Loại V (Đặc biệt) | ≥ 2.5 (theo thiết kế cụ thể) | ≥ 1.8 (theo thiết kế cụ thể) | ≥ 1.5 (theo thiết kế cụ thể) |

2.1.4. Các ảnh hưởng của động đất

Đối với các công trình địa kỹ thuật môi trường sử dụng màng chống thấm HDPE tại Việt Nam, ảnh hưởng của động đất cần được xem xét nếu công trình nằm trong vùng có nguy cơ địa chấn.

Khi đó, các tải trọng động đất sẽ được tính toán và kết hợp vào Trường hợp tải trọng III, tuân thủ các quy định hiện hành về thiết kế kháng chấn cho công trình dân dụng và công nghiệp. Việc này tương tự như các yêu cầu khắt khe được áp dụng trong các tiêu chuẩn kỹ thuật chuyên ngành khác, ví dụ như những tiêu chuẩn liên quan đến an toàn kết cấu thiết bị, một lĩnh vực cũng đề cao sự vững chắc và khả năng chịu đựng các tác động đột ngột như TCVN 4244:2005.

2.1.5. Các tải trọng xét đến trong thiết kế máy hàn nhựa và công cụ thi công

Các thiết bị và công cụ thi công màng HDPE, đặc biệt là máy hàn nhựa, cũng phải chịu các loại tải trọng khác nhau:

a) Tải trọng vận hành (SM): Tải trọng phát sinh trong quá trình vận hành bình thường của máy hàn (ví dụ: lực ép của con lăn, mô-men xoắn của động cơ).

b) Tải trọng môi trường (SR): Tải trọng do môi trường tác động lên máy hàn (nhiệt độ môi trường, bụi bẩn, độ ẩm, va chạm).

2.1.5.1. Các tải trọng loại SM (Vận hành):

- SM_comp: Lực nén của con lăn hàn lên tấm màng.

- SM_motor: Mô-men xoắn và công suất từ động cơ của máy hàn.

- SM_accel/decel: Lực quán tính phát sinh do tăng/giảm tốc độ di chuyển của máy hàn.

- SM_friction: Lực ma sát trong hệ thống truyền động của máy.

2.1.5.2. Các tải trọng loại SR (Môi trường):

- SR_temp: Ảnh hưởng của nhiệt độ môi trường lên vật liệu máy hàn.

- SR_dust/moisture: Tác động của bụi bẩn, độ ẩm lên các bộ phận cơ khí và điện tử.

- SR_impact: Va chạm ngẫu nhiên trong quá trình di chuyển hoặc thao tác.

2.1.6. Các trường hợp tải trọng trong tính toán thiết bị thi công màng chống thấm HDPE

Ba trường hợp tải trọng phải được xét đến trong tính toán các thiết bị thi công:

- Trường hợp I: Vận hành bình thường (không có tải trọng môi trường bất lợi).

- Trường hợp II: Vận hành bình thường (có tải trọng môi trường bất lợi).

- Trường hợp III: Tải trọng bất thường/sự cố.

Để tính đến khả năng vượt quá các ứng suất tính toán, trong tính toán thiết kế máy hàn nhựa và các thiết bị thi công sẽ áp dụng một hệ số an toàn (γ_equip) và hệ số này sẽ thay đổi theo loại thiết bị và mức độ rủi ro.

Bảng 2.1.6: Các giá trị của hệ số an toàn (γ_equip) cho thiết bị thi công

| Nhóm Thiết bị | Trường hợp I (Bình thường) | Trường hợp II (Môi trường bất lợi) | Trường hợp III (Bất thường/Sự cố) |

|---|---|---|---|

| Máy hàn tự động | 1.25 | 1.4 | 1.6 |

| Máy hàn cầm tay | 1.15 | 1.3 | 1.5 |

| Thiết bị kiểm tra | 1.0 | 1.1 | 1.2 |

| Thiết bị hỗ trợ khác | 1.05 | 1.2 | 1.3 |

2.1.6.1. Trường hợp tải trọng I: Vận hành bình thường (không có tải trọng môi trường bất lợi)

- Bao gồm: SM_comp, SM_motor, SM_accel/decel, SM_friction.

- Tập hợp tải trọng: γ_equip_I * (SM_comp + SM_motor + SM_accel/decel + SM_friction)

2.1.6.2. Trường hợp tải trọng II: Vận hành bình thường (có tải trọng môi trường bất lợi)

- Bao gồm các tải trọng trong Trường hợp I, bổ sung thêm các tải trọng môi trường như SR_temp, SR_dust/moisture.

- Tập hợp tải trọng: γ_equip_II * (SM_comp + SM_motor + SM_accel/decel + SM_friction + SR_temp + SR_dust/moisture)

2.1.6.3. Trường hợp tải trọng III: Tải trọng bất thường/sự cố

- Bao gồm các tải trọng bất thường như SR_impact (va chạm nghiêm trọng).

- Tập hợp tải trọng: γ_equip_III * (SM_comp + SM_motor + SR_impact)

2.2. Tính toán các ứng suất trong màng chống thấm HDPE và mối hàn

Các ứng suất phát sinh trong các tấm màng HDPE và các mối hàn khác nhau được xác định đối với ba trường hợp tải trọng đã nêu trong mục 2.1.3 và kiểm tra được thực hiện để đảm bảo đủ bền với hệ số an toàn (γ_safety) đối với các ứng suất tới hạn. Đồng thời xét đến các kiểu hư hỏng có thể xảy ra sau đây:

- Vượt quá giới hạn bền kéo, xé, chọc thủng của vật liệu màng.

- Hỏng mối hàn (tách lớp, phá hủy kéo, phá hủy xé).

- Mỏi vật liệu do biến động tải trọng hoặc nhiệt độ.

- Xuống cấp hóa học hoặc UV.

Chất lượng của màng chống thấm HDPE và vật liệu hàn được sử dụng phải được quy định rõ ràng và các đặc tính vật lý, cơ học, hóa học phải được đảm bảo bởi nhà sản xuất.

Các ứng suất cho phép đối với các loại vật liệu được sử dụng phải được xác định theo mục 2.2.1, 2.2.2, 2.2.3 và 2.2.4 dưới đây, với sự xem xét tới các ứng suất tới hạn của vật liệu được sử dụng.

Các ứng suất trong các bộ phận màng chống thấm HDPE sẽ được tính toán dựa trên các trường hợp tải trọng khác nhau đã nêu trong mục 2.1.3 bằng cách áp dụng các phương pháp tính toán sức bền vật liệu tiêu chuẩn cho vật liệu polyme.

2.2.1. Kiểm tra đối với giới hạn bền kéo

2.2.1.1. Tính toán cường độ chịu kéo của màng HDPE:

- Cường độ chịu kéo của màng HDPE phải được xác định theo các phương pháp thử nghiệm tiêu chuẩn (ví dụ: TCVN 8871-1, ASTM D6693).

- Ứng suất kéo tính toán (σ_t) phải không vượt quá ứng suất kéo cho phép (σ_a).

- σ_a = (Cường độ chịu kéo tối thiểu của vật liệu) / γ_safety

- γ_safety sẽ thay đổi theo trường hợp tải trọng (I, II, III) và mức độ quan trọng của công trình (xem Bảng 2.1.3.4).

2.2.1.2. Tính toán độ bền xé và chọc thủng:

- Độ bền xé và chọc thủng của màng HDPE phải được xác định theo các tiêu chuẩn (ví dụ: TCVN 8871-2, TCVN 8871-3).

- Ứng suất xé tính toán (τ_tear) và ứng suất chọc thủng tính toán (τ_puncture) phải không vượt quá giá trị cho phép tương ứng, sau khi đã chia cho hệ số an toàn.

2.2.2. Kiểm tra độ bền mối hàn

Độ bền mối hàn là yếu tố then chốt quyết định hiệu quả chống thấm tổng thể của hệ thống màng HDPE. Các mối hàn phải được thiết kế để có cường độ tương đương hoặc lớn hơn cường độ của vật liệu màng gốc.

2.2.2.1. Cường độ kéo của mối hàn:

- Cường độ kéo của mối hàn phải đạt tối thiểu 90% cường độ kéo của vật liệu màng gốc (ví dụ: theo ASTM D4437 – Shear Strength và Peel Strength).

- Ứng suất kéo tính toán trên mối hàn (σ_seam_t) phải nhỏ hơn hoặc bằng (0.9 * Cường độ kéo tối thiểu của vật liệu) / γ_safety_seam.

- Hệ số an toàn cho mối hàn (γ_safety_seam) có thể cao hơn một chút so với vật liệu màng gốc do tính chất cục bộ của mối nối.

2.2.2.2. Độ bền xé của mối hàn:

- Độ bền xé mối hàn cũng phải được kiểm tra và đạt tối thiểu các yêu cầu tương tự.

- Ứng suất xé tính toán trên mối hàn (τ_seam_tear) phải nhỏ hơn hoặc bằng (0.9 * Cường độ xé tối thiểu của vật liệu) / γ_safety_seam.

2.2.3. Kiểm tra độ bền chống xuống cấp do hóa chất và UV

2.2.3.1. Kháng hóa chất:

- Màng HDPE phải được lựa chọn dựa trên bảng tương thích hóa học với loại chất lỏng hoặc chất thải mà nó sẽ tiếp xúc.

- Các thử nghiệm lão hóa trong môi trường hóa chất (ví dụ: ngâm mẫu trong dung dịch hóa chất và kiểm tra sự thay đổi các đặc tính cơ học) phải được thực hiện nếu cần.

- Hệ số giảm cường độ do tác động hóa học (CRF – Chemical Reduction Factor) phải được áp dụng cho các giá trị cường độ thiết kế.

- Ứng suất thiết kế hiệu chỉnh = (Cường độ chịu kéo tối thiểu) * CRF / γ_safety.

2.2.3.2. Kháng UV:

- Đối với các công trình lộ thiên, màng HDPE phải có hàm lượng carbon đen (carbon black) phù hợp để đảm bảo khả năng kháng UV lâu dài (thường là 2-3% theo trọng lượng).

- Các thử nghiệm lão hóa gia tốc UV (ví dụ: tiếp xúc với đèn UV cường độ cao và kiểm tra sự suy giảm chỉ số chảy, độ bền kéo) phải được thực hiện.

- Hệ số giảm cường độ do tác động UV (UVRF – UV Reduction Factor) phải được áp dụng cho các giá trị cường độ thiết kế.

2.2.4. Kiểm tra độ ổn định trên mái dốc

Đối với các lớp màng HDPE được trải trên mái dốc của bãi chôn lấp hoặc hồ chứa, cần phải kiểm tra độ ổn định trượt để đảm bảo rằng lớp màng không bị trượt xuống do tác động của trọng lực, áp lực nước hoặc lớp phủ.

Nguyên tắc kiểm tra sẽ là đảm bảo lực giữ (lực ma sát giữa màng và lớp nền/lớp phủ) phải lớn hơn lực trượt với một hệ số an toàn nhất định.

2.2.4.1. Hệ số an toàn chống trượt (FS_slide):

- FS_slide = (Lực giữ) / (Lực trượt) ≥ FS_min

- FS_min sẽ thay đổi theo trường hợp tải trọng (I, II, III).

- FS_min thường là 1.5 cho Trường hợp I và 1.25 cho Trường hợp II.

2.2.4.2. Góc ma sát hiệu quả:

- Góc ma sát giữa màng HDPE với lớp nền (đất, vải địa kỹ thuật) hoặc với lớp phủ phải được xác định thông qua các thử nghiệm cắt trực tiếp hoặc cắt hộp lớn.

- Cần phân biệt giữa màng HDPE trơn (smooth) và màng HDPE nhám (textured) vì màng nhám có góc ma sát lớn hơn đáng kể.

2.3. Kiểm tra độ bền và lựa chọn các bộ phận cơ cấu của máy hàn bạt HDPE

2.3.1. Quy trình tính toán và kiểm tra độ bền các bộ phận máy hàn nhựa

Các bộ phận của máy hàn nhựa phải được thiết kế và kiểm tra để chúng đáp ứng đầy đủ độ an toàn để chống lại sự phá hủy do giòn gãy, biến dạng, mỏi hoặc mài mòn. Các yếu tố khác cũng phải được xét đến như quá nhiệt hoặc sai lệch làm ảnh hưởng đến hoạt động chính xác của máy hàn bạt HDPE.

2.3.1.1. Kiểm tra theo giới hạn bền kéo, nén, uốn:

- Các chi tiết chịu lực của máy hàn (khung máy, con lăn, trục truyền động) phải được tính toán để ứng suất tính toán không vượt quá ứng suất cho phép (σ_a_equip).

- σ_a_equip = (Giới hạn bền kéo của vật liệu) / γ_equip.

- γ_equip sẽ được chọn theo Bảng 2.1.6.

2.3.1.2. Kiểm tra độ bền mỏi: - Các bộ phận chịu tải trọng lặp lại (động cơ, con lăn, cơ cấu truyền động) phải được kiểm tra độ bền mỏi.

- Tuổi thọ thiết kế của máy hàn nhựa phải phù hợp với cường độ sử dụng dự kiến.

2.3.1.3. Kiểm tra độ mòn: - Các bộ phận tiếp xúc và chịu ma sát (con lăn, bánh răng) phải được thiết kế để chống mòn quá mức.

- Vật liệu chế tạo phải có độ cứng và khả năng chống mòn phù hợp.

2.3.2. Lựa chọn các bộ phận quan trọng của máy hàn nhựa

2.3.2.1. Lựa chọn con lăn hàn:

- Con lăn hàn phải có đường kính và vật liệu phù hợp để đảm bảo lực ép đều và ổn định lên đường hàn.

- Vật liệu con lăn phải chịu nhiệt và chống dính với màng HDPE.

2.3.2.2. Lựa chọn động cơ và hệ thống truyền động: - Động cơ phải có công suất và mô-men xoắn đủ để tạo ra lực kéo và lực ép cần thiết cho quá trình hàn, với tốc độ di chuyển ổn định.

- Hệ thống truyền động phải hoạt động êm ái, chính xác và có khả năng điều chỉnh tốc độ linh hoạt.

2.3.2.3. Lựa chọn bộ phận gia nhiệt: - Bộ phận gia nhiệt (khí nóng hoặc nêm nhiệt) phải có khả năng đạt được và duy trì nhiệt độ hàn ổn định, có cảm biến nhiệt độ và hệ thống điều khiển chính xác.

- Công suất gia nhiệt phải đủ lớn để hàn được các loại màng HDPE với độ dày khác nhau.

2.4. Thiết bị điện của máy hàn bạt HDPE

2.4.1. Cấp điện nguồn

2.4.1.1. Đặc tính của hệ thống cấp điện nguồn:

- Điện áp: Máy hàn nhựa thường sử dụng điện áp 220V hoặc 380V. Hệ thống cấp điện phải ổn định và phù hợp với yêu cầu của máy.

- Sụt áp: Sự thay đổi điện áp tại điểm đấu nối không được vượt quá ±5% giá trị điện áp định mức trong điều kiện làm việc bình thường.

2.4.1.2. Thiết bị đóng ngắt điện nguồn và các thiết bị an toàn: - Mỗi máy hàn nhựa phải được trang bị công tắc nguồn chính và các thiết bị bảo vệ (aptomat, cầu chì) chống quá tải và ngắn mạch.

- Các công tắc khẩn cấp phải được bố trí dễ tiếp cận để dừng máy ngay lập tức khi cần.

2.4.1.3. Hệ thống cấp điện tại công trường: - Sử dụng cáp điện chất lượng cao, chịu được môi trường khắc nghiệt của công trường.

- Phải có hệ thống nối đất an toàn cho toàn bộ thiết bị điện.

- Thanh dẫn điện và các đầu nối phải được bảo vệ khỏi hư hại vật lý và tiếp xúc vô ý.

2.4.2. Lắp đặt cáp điện và dây dẫn điện

2.4.2.1. Lựa chọn cáp điện và dây dẫn điện:

- Cáp điện phải được lựa chọn phù hợp với điều kiện sử dụng thực tế (nhiệt độ môi trường, khả năng chịu mài mòn, uốn cong liên tục).

- Tiết diện dây dẫn phải đủ lớn để tải dòng điện định mức và dòng khởi động mà không gây sụt áp quá mức hoặc quá nhiệt.

2.4.2.2. Tính toán tiết diện ngang dây dẫn điện: - Tiết diện dây dẫn phải đảm bảo chịu được cường độ dòng điện tối đa và đáp ứng yêu cầu về sụt áp cho phép.

- S_min = (L_eff I_max) / (ΔU_allow k_cond) (trong đó: S_min là tiết diện tối thiểu, L_eff là chiều dài hiệu dụng, I_max là dòng điện tối đa, ΔU_allow là sụt áp cho phép, k_cond là hệ số dẫn điện).

2.4.2.3. Điều kiện lắp đặt: - Cáp điện phải được bảo vệ khỏi các tác động cơ học, hóa chất và nhiệt.

- Các hộp đấu nối và bảng điều khiển phải có cấp bảo vệ IP (Ingress Protection) phù hợp với môi trường làm việc (ví dụ: IP43 cho môi trường trong nhà, IP55 cho môi trường ngoài trời, tương tự như các yêu cầu cho các thiết bị công nghiệp khác như trong TCVN 4244:2005).

2.4.3. Thiết bị bảo vệ và an toàn điện

2.4.3.1. Bảo vệ động cơ điện:

- Động cơ của máy hàn phải được bảo vệ chống quá tải bằng rơ le nhiệt hoặc cảm biến nhiệt độ.

- Đối với các chế độ hoạt động liên tục (S1) hoặc gián đoạn (S3-S8 theo IEC 34-1), phải có biện pháp bảo vệ phù hợp.

2.4.3.2. Bảo vệ dây điện: - Dây dẫn điện phải được bảo vệ chống quá dòng do ngắn mạch hoặc hỏng cách điện bằng cầu chì hoặc aptomat.

2.4.3.3. Bảo vệ chống mất pha hoặc đảo pha: - Đảm bảo thứ tự pha chính xác, đặc biệt quan trọng với các động cơ 3 pha để tránh hư hỏng.

2.4.3.4. Bảo vệ chống tác động của sét: - Đối với máy hàn hoạt động ngoài trời, cần có biện pháp bảo vệ chống sét lan truyền cho hệ thống điện.

- Khung máy và các bộ phận kim loại phải được nối đất an toàn.

2.4.4. Các công tắc giới hạn hành trình

2.4.4.1. Các công tắc giới hạn:

- Máy hàn nhựa tự động phải được trang bị công tắc giới hạn hành trình để ngăn chặn máy di chuyển quá giới hạn cho phép, tránh va chạm hoặc hư hỏng màng.

- Các công tắc này phải tác động tự động, cắt nguồn điện động cơ và giữ ở vị trí ngắt cho đến khi các điều kiện an toàn được phục hồi thủ công.

2.4.4.2. Cơ cấu giới hạn nhiệt độ và áp lực: - Máy hàn phải có cơ cấu giới hạn để kiểm soát nhiệt độ hàn và áp lực ép, đảm bảo chúng nằm trong dải thiết kế để tránh hư hỏng màng hoặc lỗi mối hàn.

2.4.5. Điều khiển

2.4.5.1. Các bộ phận điều khiển:

- Rơ le và công tắc phải phù hợp với điều kiện sử dụng thực tế và cấp độ vận hành.

- Máy hàn chỉ có thể được kích hoạt khi tất cả các thiết bị điều khiển ở vị trí ngắt.

2.4.5.2. Hộp điều khiển và bảng điều khiển: - Hộp điều khiển phải cứng vững, có cấp bảo vệ IP phù hợp và bố trí cửa tủ hoặc nắp hộp.

- Các nút bấm, công tắc phải được dán nhãn rõ ràng và dễ thao tác.

2.4.5.3. Kiểu điều khiển: - Kích hoạt: Máy hàn chỉ hoạt động khi tất cả các công tắc điều khiển được đưa về vị trí “OFF” hoặc “Zero”.

- Điều khiển từ xa: Nếu sử dụng điều khiển từ xa (ví dụ: không dây), phải đảm bảo an toàn tuyệt đối, với các tín hiệu mã hóa riêng biệt cho từng máy để tránh nhiễu.

2.4.6. Môi trường

2.4.6.1. Rò rỉ dầu/chất lỏng:

- Các bộ phận của máy hàn có chứa dầu bôi trơn hoặc các chất lỏng khác phải được thiết kế để ngăn chặn rò rỉ vào các bộ phận điện tử.

2.4.6.2. Nhiệt độ môi trường: - Máy hàn phải hoạt động ổn định trong dải nhiệt độ môi trường thiết kế. Đối với điều kiện nhiệt độ quá thấp hoặc quá cao, cần có biện pháp bảo vệ hoặc làm mát/sưởi ấm.

2.4.6.3. Độ ẩm: - Các thiết bị điện phải chịu được độ ẩm môi trường lên đến 80%. Đối với môi trường có độ ẩm cao hơn, cần có biện pháp bảo vệ đặc biệt (chống ẩm, sấy).

2.4.6.4. Cấp bảo vệ: - Cấp bảo vệ IP tối thiểu phải phù hợp với môi trường lắp đặt và vận hành, có thể yêu cầu cấp bảo vệ cao hơn nếu có bụi bẩn, hóa chất hoặc nước.

2.4.7. Lựa chọn động cơ máy hàn

2.4.7.1. Tổng quát:

- Tiêu chuẩn lựa chọn động cơ điện cho máy hàn nhựa bao gồm: công suất yêu cầu, mô-men xoắn tối đa, hệ số thời gian hoạt động chu kỳ, cấp khởi động, kiểu điều khiển, điều hòa tốc độ, kiểu cấp điện nguồn, cấp bảo vệ và nhiệt độ môi trường.

2.4.7.2. Xác định công suất yêu cầu và mô-men xoắn: - Công suất động cơ phải đủ để đảm bảo máy hàn di chuyển với tốc độ ổn định và tạo ra lực ép cần thiết mà không bị quá tải.

- Mô-men xoắn khởi động của động cơ phải đủ lớn để vượt qua lực ma sát ban đầu.

2.4.7.3. Các kiểu động cơ: - Thường sử dụng động cơ điện xoay chiều (rotor lồng sóc hoặc vành trượt) hoặc động cơ DC với bộ điều khiển chính xác để kiểm soát tốc độ và mô-men xoắn.

2.4.8. Các thiết bị phụ trợ

2.4.8.1. Chiếu sáng:

- Máy hàn nhựa cần có hệ thống chiếu sáng tích hợp hoặc phụ trợ để đảm bảo đủ ánh sáng cho khu vực hàn, đặc biệt khi thi công vào ban đêm hoặc trong điều kiện thiếu sáng.

2.4.8.2. Hệ thống điều hòa không khí (nếu có): - Đối với máy hàn hoạt động trong môi trường có nhiệt độ quá cao hoặc quá thấp, cần có hệ thống làm mát hoặc sưởi ấm cho các bộ phận điện tử nhạy cảm.

2.5. Ổn định công trình địa kỹ thuật môi trường chống lật và an toàn chống dịch chuyển do gió

2.5.1. Ổn định chống lật cho cấu trúc neo giữ

Đối với các công trình địa kỹ thuật môi trường, đặc biệt là các tường chắn, cấu trúc neo giữ màng HDPE hoặc các thiết bị thi công lớn (ví dụ: xe chở cuộn màng, máy cẩu vật liệu hỗ trợ), cần kiểm tra độ ổn định chống lật. Việc này tương tự như kiểm tra độ ổn định của các thiết bị nâng trong TCVN 4244:2005, nhưng áp dụng cho bối cảnh địa kỹ thuật.

- Kiểm tra tĩnh: Cấu trúc neo giữ hoặc thiết bị phải ổn định dưới tác dụng của tải trọng thiết kế và trọng lượng bản thân, với hệ số an toàn tối thiểu 1.5.

- Kiểm tra động: Đối với các thiết bị di chuyển, cần xem xét các lực quán tính khi khởi động, dừng hoặc thay đổi hướng, với hệ số an toàn tối thiểu 1.25.

- Kiểm tra khi gió mạnh nhất: Kiểm tra ổn định dưới tác động của tải trọng gió bão lớn nhất (theo quy định của vùng địa lý), với hệ số an toàn tối thiểu 1.1.

2.5.2. An toàn chống dịch chuyển của màng chống thấm HDPE do gió

Màng chống thấm HDPE, đặc biệt trong giai đoạn thi công khi chưa được phủ lớp bảo vệ, rất dễ bị dịch chuyển hoặc hư hại do gió mạnh.

- Tính toán tải trọng gió: Áp lực gió lên bề mặt màng HDPE phải được tính toán dựa trên tốc độ gió dự kiến và diện tích tiếp xúc.

- F_wind = C_d q A

- Trong đó: F_wind là lực gió, C_d là hệ số cản khí động học (phụ thuộc hình dạng), q là áp lực động của gió (0.613 * V^2), A là diện tích tiếp xúc gió.

- Hệ số an toàn chống dịch chuyển: Lực giữ (do neo hoặc trọng lượng bản thân) phải lớn hơn lực gió tác động với hệ số an toàn tối thiểu 1.1 trong điều kiện gió hoạt động và 1.5 trong điều kiện gió bão.

- Biện pháp phòng ngừa:

- Trong quá trình trải màng, cần có biện pháp tạm thời để cố định màng (bao cát, neo tạm) để chống gió.

- Phải có kế hoạch thi công chi tiết, bao gồm giới hạn tốc độ gió cho phép để trải và hàn bạt HDPE.

- Sau khi thi công, cần phủ lớp bảo vệ càng sớm càng tốt để chống tác động của gió và tia UV.

Chương 3.

VẬT LIỆU VÀ HÀN

3.1. Vật liệu

3.1.1. Lựa chọn chất lượng vật liệu màng chống thấm HDPE

Để đạt được độ an toàn đầy đủ chống lại sự xuống cấp và hư hỏng, chất lượng của màng chống thấm HDPE phải được lựa chọn phụ thuộc vào các điều kiện tác động trong môi trường cụ thể. Việc này tương tự như lựa chọn vật liệu thép cho thiết bị nâng như trong TCVN 4244:2005, nơi mà tính chất cơ học, khả năng chịu lực và môi trường hoạt động đều là các yếu tố quyết định.

Những tác động quan trọng nhất đến chất lượng và tuổi thọ của màng HDPE là:

A. Tác động hóa học từ chất lỏng hoặc chất thải.

B. Tác động của bức xạ UV (tia cực tím).

C. Tác động của nhiệt độ môi trường và nhiệt độ vận hành.

D. Yêu cầu về độ bền cơ học (kéo, xé, chọc thủng) và khả năng biến dạng.

E. Độ dày của màng HDPE.

Các tác động A, B, C, D, E được đánh giá bằng hệ số điểm. Chất lượng màng HDPE yêu cầu được lựa chọn theo tổng số điểm này.

3.1.1.1. Đánh giá các yếu tố tác động đến màng HDPE:

3.1.1.1.1. Tác động A: Tương thích hóa học (ZA)

- ZA là hệ số đánh giá sự tương thích hóa học.

- ZA = 0 nếu tương thích hoàn toàn (sử dụng nước sạch, không hóa chất).

- ZA = 0.5 – 1.0 nếu tương thích trung bình (tiếp xúc với nước thải thông thường, nồng độ hóa chất thấp).

- ZA = 1.0 – 2.0 nếu tương thích kém (tiếp xúc với chất thải công nghiệp, hóa chất ăn mòn mạnh, cần kiểm tra chuyên sâu).

- ZA > 2.0 nếu không tương thích hoặc môi trường hóa chất rất phức tạp (cần lựa chọn vật liệu đặc biệt hoặc thiết kế lớp bảo vệ bổ sung).

3.1.1.1.2. Tác động B: Kháng UV (ZB)

- ZB là hệ số đánh giá khả năng kháng UV.

- ZB = 0 nếu không tiếp xúc trực tiếp với ánh sáng mặt trời (lớp màng được phủ kín hoàn toàn).

- ZB = 0.5 nếu tiếp xúc gián tiếp hoặc thời gian ngắn (mái đóng tạm thời, công trình nhỏ).

- ZB = 1.0 nếu tiếp xúc trực tiếp và lâu dài (hồ chứa lộ thiên, bãi chôn lấp mái đóng, thời gian sử dụng > 10 năm).

- ZB > 1.0 nếu tiếp xúc trực tiếp trong môi trường có cường độ UV cao hoặc yêu cầu tuổi thọ rất dài.

3.1.1.1.3. Tác động C: Nhiệt độ (ZC)

- ZC là hệ số đánh giá tác động của nhiệt độ.

- ZC = 0 nếu nhiệt độ ổn định trong dải môi trường thông thường (0°C đến 40°C).

- ZC = 0.5 nếu nhiệt độ có biến động lớn (> 40°C hoặc < 0°C nhưng không quá -10°C).

- ZC = 1.0 nếu nhiệt độ cao liên tục hoặc biến động cực đoan (ví dụ: bãi chôn lấp phát nhiệt, nhiệt độ > 60°C hoặc < -10°C).

3.1.1.1.4. Tác động D: Độ bền cơ học và biến dạng (ZD)

- ZD là hệ số đánh giá độ bền cơ học.

- ZD = 0 nếu tải trọng cơ học thấp, không có nguy cơ chọc thủng/xé (màng được đặt trên nền rất mịn, có lớp bảo vệ dày).

- ZD = 0.5 nếu tải trọng cơ học vừa phải, nguy cơ chọc thủng/xé thấp (nền đất bình thường, có lớp bảo vệ mỏng).

- ZD = 1.0 nếu tải trọng cơ học cao, nguy cơ chọc thủng/xé cao (nền đất không đồng nhất, có vật sắc nhọn tiềm ẩn, không có lớp bảo vệ hoặc lớp bảo vệ mỏng).

3.1.1.1.5. Tác động E: Độ dày màng (ZE)

- ZE là hệ số đánh giá độ dày màng.

- Màng mỏng (0.5 mm – 1.0 mm): ZE = 1.0 (nhạy cảm hơn với hư hỏng).

- Màng trung bình (1.0 mm – 1.5 mm): ZE = 0.5.

- Màng dày (1.5 mm – 2.5 mm trở lên): ZE = 0 (khả năng chịu lực tốt hơn).

3.1.1.2. Xác định phân loại chất lượng màng HDPE yêu cầu:

Tổng điểm các hệ số đánh giá (ΣZ = ZA + ZB + ZC + ZD + ZE) sẽ xác định phân loại chất lượng màng HDPE tối thiểu cần thiết cho công trình.

- Nhóm I (Cơ bản): ΣZ ≤ 1.0 (Màng HDPE tiêu chuẩn, độ dày phổ biến 0.75 – 1.0 mm)

- Nhóm II (Nâng cao): 1.0 < ΣZ ≤ 2.5 (Màng HDPE chất lượng cao, độ dày 1.0 – 1.5 mm)

- Nhóm III (Chuyên dụng): 2.5 < ΣZ ≤ 4.0 (Màng HDPE chuyên dụng, độ dày 1.5 – 2.0 mm, có phụ gia tăng cường)

- Nhóm IV (Khắt khe): ΣZ > 4.0 (Màng HDPE đặc biệt, độ dày ≥ 2.0 mm, có lớp bảo vệ hoặc thiết kế phức tạp).

3.1.1.3. Các quy định đặc biệt:

- Phụ gia: Màng HDPE phải chứa hàm lượng carbon đen (thường 2-3%) để kháng UV. Các phụ gia khác có thể được bổ sung để tăng cường kháng hóa chất hoặc chống cháy.

- Độ đồng nhất: Màng phải được sản xuất với độ đồng nhất cao, không có lỗ thủng, nứt hoặc các khuyết tật khác ảnh hưởng đến tính chống thấm.

- Tính linh hoạt: Màng phải đủ linh hoạt để phù hợp với địa hình và biến dạng của nền đất mà không bị nứt gãy.

3.1.2. Kiểm tra vật liệu trong sản xuất và giao nhận

3.1.2.1. Vật liệu sử dụng để sản xuất màng HDPE:

- Nhựa nguyên sinh HDPE phải có chứng chỉ chất lượng từ nhà cung cấp, đảm bảo các đặc tính kỹ thuật (MFI, khối lượng riêng, hàm lượng carbon đen).

- Màng HDPE thành phẩm phải có chứng chỉ kiểm định từ phòng thí nghiệm độc lập về các đặc tính cơ học (kéo, xé, chọc thủng), vật lý (độ dày, khối lượng riêng) và hóa học (kháng UV, kháng hóa chất).

3.1.2.2. Kiểm tra vật liệu tại công trường: - Khi nhận màng HDPE tại công trường, cần kiểm tra cuộn màng về nhãn mác, tình trạng bên ngoài (không bị hư hại trong quá trình vận chuyển), và đối chiếu với hồ sơ kỹ thuật.

- Lấy mẫu ngẫu nhiên để kiểm tra lại các đặc tính cơ học nếu có nghi ngờ về chất lượng.

3.2. Hàn bạt HDPE và Nhiệt luyện vật liệu hàn

3.2.1. Quy định chung về hàn bạt HDPE

3.2.1.1. Tính hàn của màng HDPE: Màng chống thấm HDPE phải có khả năng hàn tốt, đảm bảo tạo ra các mối nối bền vững và chống thấm tuyệt đối.

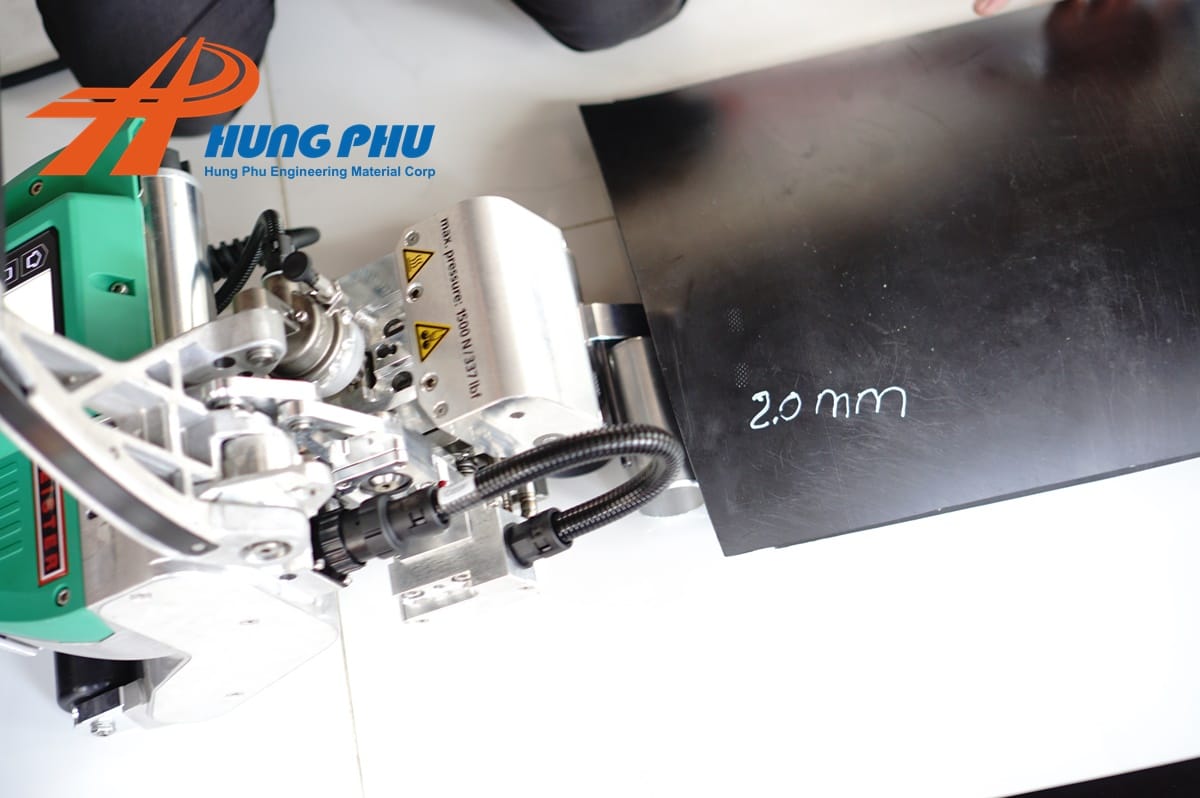

3.2.1.2. Quy trình hàn: Việc hàn bạt HDPE phải được thực hiện theo quy trình hàn đã được phê duyệt, sử dụng máy hàn bạt HDPE chuyên dụng và do thợ hàn có chứng chỉ thực hiện. Quy trình này cần mô tả rõ ràng các thông số hàn (nhiệt độ, tốc độ, áp lực) cho từng loại máy và độ dày màng.

3.2.1.3. Sửa chữa đường hàn: Không được phép tự ý sửa chữa các đường hàn bị lỗi hoặc hư hại mà không có sự đồng ý của giám sát hoặc cơ quan có thẩm quyền. Mọi sửa chữa phải được thực hiện theo quy trình và dưới sự giám sát.

3.2.1.4. Bản vẽ đường hàn: Loại đường hàn, kích thước và vị trí các đường hàn phải được thể hiện rõ ràng trên bản vẽ thi công và hồ sơ kỹ thuật.

3.2.2. Các phương pháp hàn bạt HDPE

Có hai phương pháp hàn bạt HDPE chính thường được sử dụng:

3.2.2.1. Hàn nêm nhiệt (Hot Wedge Welding):

- Là phương pháp phổ biến nhất cho các đường hàn thẳng và dài. Máy hàn nêm nhiệt tạo ra hai đường hàn song song và một kênh kiểm tra ở giữa.

- Quy trình: Màng được đưa qua hai con lăn ép, nêm nhiệt làm nóng chảy bề mặt màng, sau đó các con lăn ép hai lớp màng nóng chảy lại với nhau.

- Ưu điểm: Tốc độ hàn nhanh, chất lượng mối hàn cao, có thể kiểm tra kín khí bằng áp lực kênh.

3.2.2.2. Hàn đùn (Extrusion Welding): - Được sử dụng cho các chi tiết phức tạp, góc, ống xuyên màng hoặc sửa chữa các đường hàn ngắn.

- Quy trình: Máy hàn đùn làm nóng chảy que hàn HDPE và đùn vật liệu nóng chảy vào khe hở giữa hai tấm màng, sau đó ép chặt.

- Ưu điểm: Linh hoạt cho các chi tiết khó, độ bền mối hàn cao.

3.2.3. Nhiệt luyện vật liệu hàn (Đối với que hàn đùn)

Đối với que hàn đùn HDPE, vật liệu này phải được sản xuất với các đặc tính tương tự như màng HDPE gốc, đảm bảo tính tương thích và độ bền của mối hàn. Quá trình sản xuất que hàn phải được kiểm soát nhiệt độ nghiêm ngặt để đạt được cấu trúc polyme tối ưu, tương tự như các quy trình nhiệt luyện cho vật liệu kim loại để đạt được tính chất cơ học mong muốn.

3.3. Kiểm tra chất lượng mối hàn

3.3.1. Quy định chung

3.3.1.1. Nhà thầu thi công phải tự kiểm tra chất lượng mối hàn và công việc hàn. Kết quả kiểm tra phải được lập thành biên bản.

3.3.1.2. Giám sát công trình phải kiểm tra việc hàn bạt HDPE được thực hiện bởi thợ hàn có chứng chỉ và theo quy trình đã được phê duyệt.

3.3.1.3. Kiểm tra cuối cùng các đường hàn phải được thực hiện sau khi công việc hàn trên các mối ghép hoàn thành và trước khi phủ lớp bảo vệ.

3.3.2. Kiểm tra kích thước và kiểm tra bằng mắt thường

3.3.2.1. Kiểm tra kích thước:

- Chiều rộng đường hàn phải được kiểm tra bằng thước đo chuyên dụng để đảm bảo đúng thiết kế.

- Khoảng cách giữa hai đường hàn song song của phương pháp hàn nêm nhiệt phải đúng quy định.

3.3.2.2. Kiểm tra bằng mắt thường: - Kiểm tra toàn bộ chiều dài đường hàn để phát hiện các khuyết tật bề mặt như:

- Nếp nhăn, vệt hằn, vết cắt.

- Đường hàn bị cháy, quá nhiệt hoặc thiếu vật liệu.

- Bọt khí, lỗ thủng nhỏ, tạp chất.

- Độ đồng đều của đường hàn.

3.3.3. Kiểm tra không phá hủy (Non-Destructive Testing – NDT)

Các phương pháp NDT được sử dụng để kiểm tra tính toàn vẹn của mối hàn mà không làm hư hại chúng.

3.3.3.1. Kiểm tra kín khí bằng áp lực kênh (Air Pressure Testing – APT):

- Áp dụng cho đường hàn nêm nhiệt có kênh kiểm tra.

- Quy trình: Bơm khí nén vào kênh kiểm tra giữa hai đường hàn song song. Áp lực được duy trì trong một khoảng thời gian nhất định (thường 5-10 phút). Nếu áp lực không giảm, đường hàn đạt yêu cầu.

- Phạm vi: 100% đường hàn nêm nhiệt.

3.3.3.2. Kiểm tra chân không (Vacuum Box Testing – VBT): - Áp dụng cho đường hàn đùn và các khu vực sửa chữa.

- Quy trình: Đặt một hộp chân không lên khu vực cần kiểm tra, tạo chân không bên trong hộp và bôi dung dịch xà phòng lên đường hàn. Nếu có bọt khí nổi lên, đường hàn bị rò rỉ.

- Phạm vi: 100% đường hàn đùn và các mối nối phức tạp.

3.3.3.3. Kiểm tra bằng tia lửa điện (Spark Test): - Sử dụng cho đường hàn đùn để phát hiện các lỗ thủng nhỏ hoặc khu vực vật liệu thiếu.

- Quy trình: Di chuyển một thiết bị tạo tia lửa điện dọc theo đường hàn. Nếu có tia lửa điện nhảy qua, chứng tỏ có lỗ thủng.

- Phạm vi: Tùy theo yêu cầu của dự án.

3.3.4. Kiểm tra phá hủy (Destructive Testing – DT)

Các phương pháp DT được sử dụng để kiểm tra cường độ cơ học của mối hàn. Các mẫu thử được cắt trực tiếp từ đường hàn tại công trường.

3.3.4.1. Thử kéo cắt (Shear Strength Test):

- Xác định khả năng chịu lực kéo song song với mặt phẳng mối hàn.

- Quy trình: Cắt mẫu thử hình dải ngang qua đường hàn, sau đó kéo mẫu bằng máy kéo.

- Yêu cầu: Cường độ kéo cắt phải đạt tối thiểu 90% cường độ kéo của vật liệu màng gốc.

3.3.4.2. Thử bóc tách (Peel Strength Test): - Xác định khả năng chống tách lớp của hai tấm màng tại mối hàn.

- Quy trình: Cắt mẫu thử hình dải qua đường hàn, sau đó bóc tách hai lớp màng tại mối hàn bằng máy kéo.

- Yêu cầu: Lực bóc tách phải đạt tối thiểu các giá trị quy định và kiểu phá hủy phải là phá hủy vật liệu màng (cohesive failure), không phải phá hủy mối hàn (adhesive failure).

3.3.5. Sửa chữa khuyết tật và kết luận cuối cùng

3.3.5.1. Sửa chữa khuyết tật:

- Mọi khuyết tật được phát hiện trong quá trình kiểm tra phải được đánh dấu và sửa chữa ngay lập tức theo quy trình đã được phê duyệt.

- Sau khi sửa chữa, khu vực đó phải được kiểm tra lại bằng các phương pháp phù hợp.

3.3.5.2. Kết luận cuối cùng: - Dựa trên kết quả của tất cả các thử nghiệm (mắt thường, NDT, DT), giám sát công trình sẽ đưa ra kết luận cuối cùng về chất lượng của hệ thống màng chống thấm HDPE.

- Nếu chất lượng không đạt yêu cầu, các biện pháp khắc phục phải được thực hiện cho đến khi đạt tiêu chuẩn.

Chương 4.

KIỂM TRA VÀ THỬ CÔNG TRÌNH ĐỊA KỸ THUẬT MÔI TRƯỜNG VỚI MÀNG CHỐNG THẤM HDPE

4.1. Chỉ dẫn chung

4.1.1. Mục đích của việc kiểm tra và thử là nhằm xác định xem công trình địa kỹ thuật môi trường sử dụng màng chống thấm HDPE, cùng với các chi tiết và hệ thống của chúng, có phù hợp với Tiêu chuẩn này không và đã ở trạng thái đảm bảo làm việc an toàn chưa. Điều này đặc biệt quan trọng, tương tự như các yêu cầu kiểm tra kỹ lưỡng cho thiết bị nâng được quy định trong TCVN 4244:2005, để đảm bảo an toàn vận hành và tính bền vững của dự án.

4.1.2. Các cơ sở quản lý và sử dụng công trình địa kỹ thuật môi trường nhất thiết phải thực hiện việc thử và kiểm tra theo quy định và phải tiến hành tất cả các công việc chuẩn bị cần thiết cho việc thử. Các kiểm định viên có quyền từ chối không giám sát, kiểm tra và thử nếu thấy công trình còn thiếu sót trong việc chuẩn bị trước khi thử cũng như trong mọi trường hợp phát hiện ra các hư hỏng làm ảnh hưởng đến an toàn khi thử.

4.1.3. Trước khi kiểm tra công trình, chủ đầu tư hoặc đơn vị vận hành cần phải báo cáo cho kiểm định viên biết về mọi hư hỏng, thay đổi, sửa chữa hoặc thay thế các bộ phận màng chống thấm đã làm từ lần kiểm tra trước.

4.1.4. Khi công trình bị sự cố (ví dụ: rò rỉ, hư hại màng), chủ đầu tư phải báo cáo cho cơ quan có thẩm quyền biết để kiểm tra kịp thời.

4.1.5. Kiểm tra và thử công trình, lớp màng và các mối hàn sau khi thi công, sửa chữa lớn hoặc cải tạo sẽ được cơ quan có thẩm quyền thực hiện sau khi đã nhận được các hồ sơ văn bản nghiệm thu của đơn vị thực hiện các công việc đó.

4.1.6. Nếu khi thử, kiểm tra mà phát hiện được các bộ phận của lớp màng chống thấm HDPE, các mối hàn hoặc các cấu kiện liên quan không phù hợp với Tiêu chuẩn hoặc ở trạng thái không đảm bảo làm việc an toàn thì cơ quan có thẩm quyền không cấp giấy chứng nhận và các giấy chứng nhận đã cấp sẽ bị mất hiệu lực cho đến khi các khuyết tật được khắc phục.

4.1.7. Giấy chứng nhận của cơ quan có thẩm quyền cấp cho công trình địa kỹ thuật môi trường sẽ bị mất hiệu lực trong các trường hợp sau đây:

- Công trình không phù hợp với Tiêu chuẩn.

- Thiếu một yêu cầu nào đó theo Tiêu chuẩn về kiểm tra và thử.

- Quá thời hạn tiến hành kiểm tra chu kỳ.

- Công trình thực tế không còn phù hợp với giấy chứng nhận đã cấp.

- Sau khi bị sự cố nghiêm trọng (ví dụ: rò rỉ lớn, sụt lún nghiêm trọng).

4.2. Kiểm tra và thử vật liệu màng HDPE và các mối hàn tại công trường

Việc thử vật liệu màng HDPE và các mối hàn mới sản xuất hoặc không có giấy chứng nhận xuất xưởng được thực hiện theo các Phụ lục kiểm tra nêu trong Tiêu chuẩn này.

Thời gian chịu tải thử tĩnh phải không nhỏ hơn 10 phút. Sau khi thử, các chi tiết được tiến hành kiểm tra.

Đối với các vật liệu màng HDPE hoặc mối hàn được thiết kế chịu tải rất nặng hoặc có ứng dụng đặc biệt, và khi trong thực tế không thể thực hiện được cuộc thử riêng biệt thì cơ quan có thẩm quyền có thể chấp nhận bỏ cuộc thử này, nhưng kiểm tra tăng cường hoặc thử không phá hủy có thể được yêu cầu.

4.3. Kiểm tra và thử công trình địa kỹ thuật môi trường sử dụng màng chống thấm HDPE

4.3.1. Các công trình địa kỹ thuật môi trường sử dụng màng chống thấm HDPE dưới sự giám sát của cơ quan có thẩm quyền phải được kiểm tra theo các loại hình sau:

- Kiểm tra lần đầu: Trước khi đưa vào sử dụng chính thức.

- Kiểm tra hàng năm: Định kỳ 12 tháng một lần.

- Kiểm tra định kỳ: Định kỳ 3 hoặc 5 năm một lần (tùy thuộc vào loại công trình và mức độ rủi ro).

- Kiểm tra bất thường: Sau khi sửa chữa lớn, cải tạo, hoặc sau các sự cố (ví dụ: động đất, lũ lụt, rò rỉ).

Khối lượng và trình tự kiểm tra được thực hiện theo bảng 4.3.1.

Bảng 4.3.1: Kiểm tra và thử công trình địa kỹ thuật môi trường

| Loại kiểm tra | Thời gian thực hiện | Khối lượng kiểm tra |

|---|

Lời nói đầu

Tiêu chuẩn quốc gia TCVN 4244:2005 về “Thiết bị nâng – Thiết kế, chế tạo và kiểm tra kỹ thuật” là một tài liệu kỹ thuật quan trọng, góp phần đảm bảo an toàn và chất lượng trong ngành công nghiệp Việt Nam. Việc hiểu rõ và áp dụng đúng đắn các tiêu chuẩn như TCVN 4244:2005 không chỉ quan trọng cho các ngành truyền thống như cơ khí, mà còn là nền tảng cho sự phát triển bền vững của các lĩnh vực mới nổi như Địa kỹ thuật Môi trường.

Trong bối cảnh ngành Địa kỹ thuật Môi trường ngày càng phát triển, đặc biệt trong các dự án sử dụng màng chống thấm HDPE (High-Density Polyethylene) cho hồ chứa, bãi chôn lấp, và các công trình xử lý chất thải, việc tuân thủ các quy chuẩn và tiêu chuẩn kỹ thuật là tối quan trọng. Mặc dù TCVN 4244:2005 trực tiếp quy định về thiết bị nâng, tinh thần về sự nghiêm ngặt trong thiết kế, chế tạo và kiểm tra kỹ thuật mà tiêu chuẩn này thể hiện cũng cần được áp dụng một cách tương tự cho việc lựa chọn vật liệu, quy trình thi công, và kiểm soát chất lượng màng chống thấm HDPE.

Bài viết này, được biên soạn bởi các chuyên gia trong lĩnh vực Địa kỹ thuật Môi trường và máy hàn nhựa, nhằm cung cấp cái nhìn sâu sắc về tầm quan trọng của các tiêu chuẩn kỹ thuật, lấy TCVN 4244:2005 làm ví dụ điển hình cho nguyên tắc an toàn và chất lượng. Từ đó, chúng tôi sẽ đi sâu vào các yêu cầu kỹ thuật, quy trình thi công, đặc biệt là kỹ thuật hàn bạt HDPE bằng máy hàn nhựa, và các biện pháp kiểm soát chất lượng cần thiết để đảm bảo tính toàn vẹn và hiệu quả lâu dài của các công trình chống thấm HDPE. Mục tiêu là xây dựng một nguồn thông tin hàng đầu, thu hút sự quan tâm của độc giả mục tiêu và khẳng định vị thế uy tín trong lĩnh vực này tại Việt Nam.

Chương 1. QUY ĐỊNH CHUNG VỀ MÀNG CHỐNG THẤM HDPE VÀ CÁC ỨNG DỤNG

1.1. Phạm vi áp dụng

Tiêu chuẩn này phác thảo các nguyên tắc và yêu cầu kỹ thuật chung cho việc thiết kế, lựa chọn vật liệu, thi công, và kiểm tra chất lượng các công trình Địa kỹ thuật Môi trường có sử dụng màng chống thấm HDPE. Các ứng dụng chính bao gồm nhưng không giới hạn ở:

- Hệ thống lót cho bãi chôn lấp chất thải:

- Lót đáy cho các ô chôn lấp chất thải rắn sinh hoạt, chất thải công nghiệp thông thường và chất thải nguy hại.

- Lót mái (cover system) cho các ô chôn lấp đã đóng để ngăn thấm nước mưa và thu gom khí.

- Hệ thống thu gom nước rác và nước rỉ rác.

- Hồ chứa và ao xử lý:

- Hồ chứa nước thải công nghiệp và đô thị, hồ xử lý bùn thải, hồ điều hòa, hồ chứa nước cho thủy điện và thủy lợi.

- Hệ thống ao hồ chứa hóa chất nguy hại, bể xử lý nước thải nguy hại.

- Hồ nuôi trồng thủy sản:

- Ao nuôi tôm, cá và các loại thủy sản khác, nơi yêu cầu khả năng chống thấm tuyệt đối và môi trường nuôi ổn định.

- Các công trình Địa kỹ thuật Môi trường đặc thù:

- Kênh dẫn nước chống thất thoát, đê kè chống xói mòn, các hệ thống ngăn chặn ô nhiễm đất và nước ngầm.

- Bảo vệ chống thấm cho các khu vực lưu trữ chất thải công nghiệp, khai khoáng.

1.2. Tài liệu viện dẫn

Việc áp dụng các tiêu chuẩn và quy định kỹ thuật liên quan là yếu tố then chốt để đảm bảo chất lượng và an toàn trong ngành Địa kỹ thuật Môi trường. Các tài liệu sau đây là viện dẫn cho Tiêu chuẩn này, bổ sung cho các quy định kỹ thuật nền tảng, tương tự như các tài liệu viện dẫn trong TCVN 4244:2005 đối với thiết bị nâng:

- TCVN 8871-1:2011 Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 1: Xác định độ bền kéo.

- TCVN 8871-2:2011 Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 2: Xác định độ bền xé.

- TCVN 8871-3:2011 Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 3: Xác định độ bền chọc thủng.

- TCVN 8871-4:2011 Địa kỹ thuật – Màng địa chất – Phương pháp thử – Phần 4: Xác định độ bền đường hàn.

- ASTM D6693 Standard Test Method for Determining Tensile Properties of Nonreinforced Polyethylene Geomembranes.

- ASTM D7466 Standard Test Method for Measuring Asperity Height of Geomembrane Surfaces by Contact Profilometry.

- ASTM D4437 Standard Practice for Determining the Integrity of Seams Used in Joining Flexible Polymeric Sheet Geomembranes.

- GRI GM13 Standard Specification for “Test Methods, Properties, and Frequencies for High Density Polyethylene (HDPE) Smooth and Textured Geomembranes”.

- GRI GM19 Standard Practice for “Seaming of Geomembranes”.

- ISO 9001 Hệ thống quản lý chất lượng – Các yêu cầu.

- ISO 14001 Hệ thống quản lý môi trường – Các yêu cầu và hướng dẫn sử dụng.

- QCVN 07:2010/BXD Quy chuẩn kỹ thuật quốc gia về các công trình hạ tầng kỹ thuật. (Phần liên quan đến bãi chôn lấp chất thải).

- Quy định của Bộ Tài nguyên và Môi trường về quản lý chất thải rắn, chất thải nguy hại (nếu có).

1.3. Các định nghĩa và thuật ngữ chuyên ngành

Trong bối cảnh Địa kỹ thuật Môi trường, các thuật ngữ dưới đây có ý nghĩa đặc biệt quan trọng, định hình cách chúng ta tiếp cận các dự án sử dụng màng chống thấm HDPE:

- Màng chống thấm HDPE (High-Density Polyethylene Geomembrane): Một tấm vật liệu địa tổng hợp có độ bền cao, được sản xuất từ nhựa polyethylene mật độ cao, được thiết kế để tạo ra một rào cản chống thấm hiệu quả cho chất lỏng và khí trong các ứng dụng Địa kỹ thuật Môi trường.

- Địa kỹ thuật Môi trường (Environmental Geotechnics): Lĩnh vực kỹ thuật liên ngành tập trung vào việc bảo vệ môi trường, quản lý chất thải, xử lý ô nhiễm đất và nước thông qua các giải pháp kỹ thuật dựa trên nguyên lý của địa kỹ thuật.

- Hàn bạt HDPE (HDPE Geomembrane Welding): Quá trình nối các tấm màng chống thấm HDPE lại với nhau để tạo thành một mối nối liên tục, bền vững và chống thấm hoàn toàn. Quá trình này thường sử dụng nhiệt và áp lực thông qua máy hàn nhựa chuyên dụng.

- Máy hàn nhựa (Plastic Welding Machine): Thiết bị chuyên dụng được sử dụng để hàn các vật liệu nhựa, bao gồm màng chống thấm HDPE, PVC, PE, bằng cách làm nóng chảy cục bộ và sau đó ép các bề mặt lại với nhau. Có các loại chính như máy hàn nêm nhiệt (hot wedge welder) và máy hàn đùn (extrusion welder).

- Đường hàn (Seam): Vùng kết nối vật liệu màng sau quá trình hàn. Đường hàn phải đạt được cường độ và khả năng chống thấm tương đương hoặc vượt trội so với vật liệu màng gốc.

- Cường độ đường hàn (Seam Strength): Khả năng chịu lực của mối hàn, được đánh giá thông qua các thử nghiệm kéo cắt (shear) và bóc tách (peel) để kiểm tra độ bền cơ học và tính toàn vẹn của mối nối.

- Hồ chứa (Lined Pond/Lagoon): Công trình được thiết kế để chứa chất lỏng (nước, nước thải, chất lỏng nguy hại) hoặc bùn, được lót bằng màng chống thấm HDPE để ngăn ngừa rò rỉ vào môi trường đất và nước ngầm.

- Bãi chôn lấp rác (Landfill): Khu vực được thiết kế và vận hành để chôn lấp chất thải rắn một cách an toàn, với hệ thống lót đáy và lót mái bằng màng chống thấm HDPE để ngăn chặn sự di chuyển của nước rỉ rác và khí bãi chôn lấp.

- Xử lý chất thải nguy hại (Hazardous Waste Treatment): Các quy trình và công trình được thiết kế đặc biệt để xử lý, lưu trữ hoặc chôn lấp chất thải có tính độc hại, đòi hỏi các giải pháp chống thấm HDPE với mức độ an toàn cao nhất.

- Tương thích hóa học (Chemical Compatibility): Khả năng của màng HDPE duy trì các đặc tính vật lý và cơ học của mình mà không bị suy giảm khi tiếp xúc với các hóa chất có trong môi trường hoạt động (ví dụ: nước rỉ rác, hóa chất công nghiệp).

- Kháng UV (UV Resistance): Khả năng của màng HDPE chống lại sự phân hủy hoặc suy giảm tính chất vật lý do tiếp xúc lâu dài với tia cực tím từ ánh sáng mặt trời, đặc biệt quan trọng cho các ứng dụng lộ thiên.

- Tuổi thọ thiết kế (Design Life): Khoảng thời gian dự kiến mà công trình hoặc lớp màng chống thấm HDPE cần duy trì hiệu suất hoạt động theo các yêu cầu kỹ thuật đã đặt ra.

- Kiểm tra không phá hủy (Non-Destructive Testing – NDT): Các phương pháp kiểm tra mối hàn (ví dụ: thử áp lực kênh, thử chân không, thử tia lửa điện) mà không làm hư hại mẫu, nhằm xác định tính toàn vẹn của mối nối.

- Kiểm tra phá hủy (Destructive Testing – DT): Các phương pháp kiểm tra cường độ cơ học của mối hàn bằng cách cắt mẫu trực tiếp từ công trường và thử nghiệm trong phòng thí nghiệm (ví dụ: thử kéo cắt, thử bóc tách).

1.4. Hồ sơ kỹ thuật và quản lý dự án

Để đảm bảo tính minh bạch, khả năng truy xuất nguồn gốc và kiểm soát chất lượng toàn diện, mọi dự án Địa kỹ thuật Môi trường sử dụng màng chống thấm HDPE phải tuân thủ nghiêm ngặt các yêu cầu về hồ sơ kỹ thuật. Hệ thống tài liệu này không chỉ là cơ sở pháp lý mà còn là kim chỉ nam cho mọi giai đoạn của dự án, từ thiết kế đến vận hành.

1.4.1. Hồ sơ kỹ thuật đối với các công trình mới hoặc cải tạo phải bao gồm:

- Thuyết minh dự án và báo cáo thiết kế:

- Mô tả chi tiết mục đích, quy mô, vị trí địa lý của công trình.

- Phân tích đánh giá điều kiện địa chất, thủy văn, khí hậu.

- Lý giải lựa chọn màng chống thấm HDPE và các vật liệu địa tổng hợp khác.

- Trình bày các tiêu chuẩn và quy chuẩn áp dụng, bao gồm các tham chiếu đến các tiêu chuẩn về an toàn và chất lượng như TCVN 4244:2005, để nhấn mạnh tầm quan trọng của việc tuân thủ quy định trong mọi khía cạnh kỹ thuật.

- Tính toán thủy lực, cơ học, ổn định mái dốc và phân tích rủi ro.

- Bộ bản vẽ thi công:

- Bản vẽ tổng mặt bằng, mặt cắt chi tiết từng cấu kiện.

- Chi tiết hệ thống neo giữ màng, các cấu tạo tại góc, ống xuyên màng, đường dốc.

- Sơ đồ bố trí các panel màng HDPE, đánh số panel và vị trí đường hàn để phục vụ kiểm soát chất lượng.

- Chi tiết các lớp vật liệu cấu thành (lớp nền, lớp đệm, lớp thoát nước, lớp phủ bảo vệ).

- Thông số kỹ thuật vật liệu (Material Specifications):

- Bảng dữ liệu kỹ thuật (Technical Data Sheet) của màng chống thấm HDPE (độ dày, khối lượng riêng, chỉ số chảy (MFI), cường độ kéo đứt, độ giãn dài khi đứt, cường độ xé, chọc thủng, khả năng kháng UV, kháng hóa chất, hàm lượng carbon đen).

- Chứng chỉ chất lượng của nhà sản xuất (Manufacturer’s Certificate of Analysis – MQA).

- Thông số kỹ thuật của các vật liệu phụ trợ như que hàn đùn HDPE, vải địa kỹ thuật bảo vệ, vật liệu neo giữ.

- Quy trình thi công (Construction Quality Plan – CQP):

- Hướng dẫn chi tiết các bước chuẩn bị mặt bằng (san ủi, đầm nén, xử lý vật sắc nhọn).

- Phương pháp vận chuyển, lưu trữ và trải màng HDPE.

- Quy trình hàn bạt HDPE, bao gồm các thông số hàn cụ thể cho từng loại máy hàn nhựa (nhiệt độ, tốc độ, áp lực) và loại màng.

- Quy trình xử lý các chi tiết đặc biệt (ống xuyên màng, góc, neo).

- Quy trình sửa chữa màng bị hư hại.

- Quy trình đảm bảo chất lượng và kiểm soát chất lượng (Quality Assurance / Quality Control – QA/QC):

- Kế hoạch kiểm tra trong quá trình thi công (in-process inspection) và sau thi công (post-installation inspection).

- Các phương pháp thử phá hủy (DT) và không phá hủy (NDT) cho mối hàn (thử kéo cắt, bóc tách, thử kín khí, thử chân không).

- Tần suất lấy mẫu, vị trí lấy mẫu, tiêu chuẩn chấp nhận và quy trình xử lý khi không đạt yêu cầu.

- Hướng dẫn vận hành, bảo trì và đóng cửa công trình (Operations, Maintenance & Closure Manual):

- Các biện pháp an toàn trong quá trình vận hành công trình.

- Lịch trình kiểm tra định kỳ tình trạng lớp màng và các cấu kiện liên quan.

- Hướng dẫn sửa chữa nhỏ, bảo trì và các hành động khẩn cấp khi phát hiện rò rỉ.

- Kế hoạch đóng cửa công trình (đối với bãi chôn lấp).

1.4.2. Miễn trừ và chấp thuận:

- Khi sử dụng các vật liệu, thiết bị (ví dụ: máy hàn nhựa) và quy trình công nghệ đã được chứng nhận theo các tiêu chuẩn quốc tế hoặc quốc gia (ví dụ: ASTM, GRI, ISO) được cơ quan có thẩm quyền chấp thuận, thì không yêu cầu phải duyệt lại chi tiết về các thông số cơ bản.

- Các quy trình được phát triển bởi các nhà sản xuất máy hàn bạt HDPE hoặc nhà cung cấp màng HDPE có uy tín, đã được kiểm nghiệm và chứng minh hiệu quả, có thể được chấp thuận sau khi đánh giá.

1.4.3. Sửa đổi hồ sơ kỹ thuật:

- Bất kỳ thay đổi nào trong thiết kế, vật liệu hoặc quy trình thi công đều phải được ghi nhận, đánh giá tác động và phê duyệt lại bởi các bên liên quan và cơ quan có thẩm quyền.

- Hồ sơ kỹ thuật phải luôn được cập nhật để phản ánh đúng thực tế thi công và vận hành.

1.5. Yêu cầu chung về an toàn kỹ thuật trong thi công và vận hành

An toàn lao động và an toàn kỹ thuật là nguyên tắc tối thượng trong mọi dự án Địa kỹ thuật Môi trường. Các quy định sau đây nhằm đảm bảo an toàn cho con người, thiết bị và môi trường, phản ánh tinh thần nghiêm ngặt về an toàn tương tự như các yêu cầu trong TCVN 4244:2005 đối với thiết bị nâng.

1.5.1. Đánh dấu và ghi nhãn thiết bị, vật liệu:

- Đánh dấu cuộn màng chống thấm HDPE: Mỗi cuộn màng chống thấm HDPE phải có các thông tin cơ bản được in hoặc gắn nhãn rõ ràng: tên nhà sản xuất, loại vật liệu (HDPE), độ dày, kích thước, số lô sản xuất, ngày sản xuất và các tiêu chuẩn áp dụng (ví dụ: GRI GM13).

- Nhãn máy hàn nhựa: Mỗi máy hàn bạt HDPE phải có nhãn của nhà sản xuất ghi rõ: tên nhà sản xuất, model, số serial, năm sản xuất, các thông số điện (điện áp, công suất) và các thông tin an toàn cần thiết.

- Biển cảnh báo và chỉ dẫn:

- Tại các khu vực thi công màng chống thấm HDPE, cần bố trí các biển cảnh báo: “KHU VỰC THI CÔNG – CẨN THẬN MÀNG CHỐNG THẤM”, “NGUY HIỂM – MÁY HÀN NHỰA ĐANG HOẠT ĐỘNG”, “CẤM NGƯỜI KHÔNG PHẬN SỰ”, “CẨN THẬN TRƯỢT NGÃ TRÊN MẶT MÀNG”.

- Biển chỉ dẫn lối đi an toàn, vị trí thiết bị phòng cháy chữa cháy, và trạm y tế.

1.5.2. Yêu cầu an toàn về mặt bằng thi công và cấu trúc:

- Mặt bằng sạch sẽ: Nền móng và bề mặt tiếp xúc trực tiếp với màng HDPE phải được làm sạch hoàn toàn, không có vật sắc nhọn, rễ cây, đá cục hoặc bất kỳ vật liệu nào có thể gây chọc thủng hoặc hư hại màng.

- Độ dốc an toàn: Độ dốc của mái dốc nơi trải màng phải được thiết kế và thi công để đảm bảo ổn định của lớp màng và an toàn cho nhân công, thiết bị trong suốt quá trình thi công và vận hành.

- Khoảng trống hoạt động: Các khu vực làm việc của máy hàn nhựa và các thiết bị khác phải có đủ không gian để thao tác an toàn, tránh vướng víu hoặc va chạm. Khoảng cách tối thiểu 1.0 m quanh máy hàn nên được duy trì.

- Hệ thống neo giữ: Hệ thống neo giữ màng (rãnh neo, bu lông neo) phải được thiết kế và thi công chắc chắn, đảm bảo giữ chặt màng dưới mọi điều kiện tải trọng.

1.5.3. Yêu cầu an toàn về thiết bị và công cụ:

- Kiểm tra và bảo dưỡng máy hàn nhựa định kỳ: Máy hàn bạt HDPE phải được kiểm tra, bảo dưỡng định kỳ theo khuyến nghị của nhà sản xuất để đảm bảo hoạt động an toàn và hiệu quả. Các bộ phận phát nhiệt phải có bảo vệ để tránh bỏng.

- Cáp điện an toàn: Cáp điện cấp nguồn cho máy hàn nhựa và các thiết bị khác phải là loại chuyên dụng, chịu được môi trường khắc nghiệt (nhiệt độ, ẩm ướt, mài mòn) và được bảo vệ khỏi hư hại vật lý. Tuyệt đối không sử dụng cáp điện bị sờn, hở.

- Thiết bị bảo vệ điện: Hệ thống điện phải có các thiết bị bảo vệ chống quá tải, ngắn mạch, rò điện (CB, RCCB) và hệ thống nối đất hiệu quả.

1.5.4. Yêu cầu an toàn đối với nhân sự:

- Đào tạo và chứng chỉ: Tất cả nhân sự tham gia thi công màng chống thấm HDPE, đặc biệt là thợ hàn bạt HDPE và người vận hành máy hàn nhựa, phải được đào tạo chuyên môn, có chứng chỉ hành nghề và được phổ biến các quy trình an toàn trước khi làm việc.

- Trang bị bảo hộ lao động (PPE): Nhân sự phải được trang bị đầy đủ PPE phù hợp với tính chất công việc: mũ bảo hiểm, giày bảo hộ, găng tay chống cắt, găng tay chịu nhiệt (khi hàn), kính bảo vệ mắt, quần áo bảo hộ.

- Quy trình làm việc an toàn:

- Công việc thi công màng HDPE phải tuân thủ quy trình đã được phê duyệt.

- Trong điều kiện thời tiết bất lợi (mưa lớn, gió mạnh, sương mù dày đặc), công việc hàn bạt HDPE phải được tạm dừng.

- Không cho phép người không có trách nhiệm vào khu vực thi công màng.

- Hạn chế tối đa việc đi lại trực tiếp trên bề mặt màng HDPE đã trải hoặc đang hàn để tránh hư hại.

- Đảm bảo luôn có ít nhất hai người cùng thực hiện công việc hàn bạt HDPE để hỗ trợ và xử lý tình huống khẩn cấp.

1.5.5. Yêu cầu an toàn trong vận hành và bảo trì:

- Kiểm tra định kỳ: Công trình Địa kỹ thuật Môi trường sử dụng màng chống thấm HDPE phải được kiểm tra định kỳ tình trạng lớp màng, hệ thống neo, và các cấu kiện liên quan để phát hiện sớm các hư hại và thực hiện bảo trì.

- Sửa chữa kịp thời: Mọi hư hại, rách, thủng hoặc lỗi mối hàn phát hiện trong quá trình vận hành phải được sửa chữa kịp thời để duy trì tính chống thấm của công trình.

- Cẩm nang vận hành và bảo trì: Cần có một cẩm nang chi tiết về vận hành an toàn và quy trình bảo trì cho công trình.

Chương 2. THIẾT KẾ MÀNG CHỐNG THẤM HDPE VÀ CÁC CẤU KIỆN

2.1. Phân nhóm và tải trọng tác dụng lên màng chống thấm HDPE

Để đảm bảo hiệu suất và an toàn lâu dài cho các công trình Địa kỹ thuật Môi trường, việc phân nhóm và xác định tải trọng tác dụng lên màng chống thấm HDPE cần được thực hiện một cách khoa học và chi tiết, tương tự như các phân tích kỹ lưỡng đối với thiết bị nâng trong TCVN 4244:2005. Cách tiếp cận này giúp lựa chọn vật liệu và phương pháp thiết kế phù hợp với điều kiện vận hành cụ thể.

2.1.1. Phân nhóm tổng thể công trình địa kỹ thuật môi trường:

Phân nhóm công trình dựa trên mức độ quan trọng, hậu quả khi xảy ra sự cố và tuổi thọ thiết kế.

- Nhóm A – Công trình quan trọng đặc biệt: Bãi chôn lấp chất thải nguy hại, hồ chứa hóa chất độc hại, hồ chứa nước uống. Yêu cầu mức độ an toàn cao nhất, tuổi thọ thiết kế dài (> 50 năm), không chấp nhận rủi ro rò rỉ.

- Nhóm B – Công trình quan trọng: Bãi chôn lấp chất thải rắn sinh hoạt quy mô lớn, hồ chứa nước thải công nghiệp, hồ chứa nước thủy lợi lớn. Yêu cầu an toàn cao, tuổi thọ thiết kế trung bình đến dài (25-50 năm).

- Nhóm C – Công trình thông thường: Bãi chôn lấp chất thải rắn sinh hoạt quy mô nhỏ, hồ nuôi trồng thủy sản, hồ cảnh quan, kênh dẫn nước. Yêu cầu an toàn tiêu chuẩn, tuổi thọ thiết kế ngắn đến trung bình (10-25 năm).

- Nhóm D – Công trình tạm thời hoặc rủi ro thấp: Các ứng dụng ngắn hạn, không có nguy cơ ô nhiễm nghiêm trọng. Yêu cầu an toàn cơ bản, tuổi thọ thiết kế ngắn (< 10 năm).

2.1.2. Các tải trọng tác dụng lên màng chống thấm HDPE:

Các tải trọng cần được xem xét một cách toàn diện trong quá trình thiết kế, bao gồm:

a) Tải trọng chính (Primary Loads – P):

- P1: Trọng lượng bản thân của màng HDPE (Self-weight of Geomembrane – SWG): Lực tác dụng do khối lượng của chính tấm màng.

- P2: Áp lực chất lỏng/chất thải (Fluid Pressure – FP): Áp lực thủy tĩnh hoặc thủy động của nước, nước thải, bùn, chất rỉ rác tác dụng trực tiếp lên bề mặt màng. Đây là tải trọng quan trọng nhất trong hầu hết các ứng dụng hồ chứa.

- P3: Trọng lượng lớp phủ bảo vệ (Cover Soil Weight – CSW): Trọng lượng của lớp đất, cát, sỏi, hoặc các vật liệu địa tổng hợp khác dùng để bảo vệ màng khỏi tác động cơ học và UV.

b) Tải trọng phụ (Secondary Loads – S):

- S1: Lực do ma sát (Friction Force – FF): Lực ma sát giữa màng HDPE và lớp nền hoặc lớp phủ, đặc biệt quan trọng trên các mái dốc để chống trượt.

- S2: Lực kéo/căng (Tensile Stress – TS): Ứng suất kéo phát sinh trong màng do sự giãn nở hoặc co lại vì thay đổi nhiệt độ, lún không đều của nền, hoặc tải trọng bên ngoài tác động vào hệ thống neo.

- S3: Lực chọc thủng (Puncture Load – PL): Lực tác động cục bộ gây thủng màng, thường do vật sắc nhọn từ nền hoặc lớp phủ.

- S4: Lực xé (Tear Load – TL): Khả năng chống xé rách của màng tại các điểm tập trung ứng suất hoặc do các vết cắt, vết nứt.

c) Tải trọng môi trường và đặc biệt (Environmental & Special Loads – E):

- E1: Bức xạ UV (Ultraviolet Radiation – UVR): Gây xuống cấp polyme, làm giảm độ bền kéo, độ giãn dài và tuổi thọ của màng HDPE, đặc biệt với các ứng dụng lộ thiên.

- E2: Thay đổi nhiệt độ (Temperature Changes – TC): Gây co giãn màng, tạo ứng suất nhiệt và tiềm ẩn nguy cơ nứt gãy.

- E3: Tải trọng gió (Wind Load – WL): Lực nâng hoặc xé màng do gió, đặc biệt quan trọng trong giai đoạn thi công khi màng chưa được phủ kín.

- E4: Tương tác hóa học (Chemical Interaction – CI): Tác động ăn mòn hoặc làm suy giảm tính chất của màng do tiếp xúc với các hóa chất có trong chất thải, nước thải.

- E5: Tải trọng động đất (Seismic Load – SL): Lực phát sinh do địa chấn, gây biến dạng hoặc phá hủy cấu trúc công trình và lớp màng.

- E6: Tải trọng sinh học (Biological Load – BL): Tác động của vi sinh vật, thực vật, côn trùng có thể gây hư hại màng.

2.1.3. Các trường hợp tải trọng thiết kế:

Việc thiết kế phải xét đến các tổ hợp tải trọng khác nhau, mỗi tổ hợp tương ứng với một trạng thái giới hạn hoặc điều kiện vận hành cụ thể. Các hệ số an toàn sẽ được áp dụng cho từng tổ hợp.

- Tổ hợp I: Điều kiện vận hành bình thường (Normal Operating Conditions – NOC):

- Bao gồm: Trọng lượng bản thân (P1), áp lực chất lỏng (P2), trọng lượng lớp phủ (P3), lực ma sát (S1), ứng suất kéo/căng do nhiệt độ bình thường (S2_TC_normal).

- Áp dụng cho các công trình trong điều kiện hoạt động tiêu chuẩn, không có sự kiện bất lợi.

- Tổ hợp II: Điều kiện vận hành khắc nghiệt/tạm thời (Severe/Temporary Operating Conditions – STOC):

- Bao gồm: Tổ hợp I + tải trọng gió (E3) + ứng suất kéo/căng do nhiệt độ cực đoan (S2_TC_extreme) + tải trọng động (ví dụ: sóng, dòng chảy).

- Áp dụng cho các công trình phải chịu các điều kiện môi trường bất lợi trong thời gian ngắn hoặc các tải trọng phát sinh trong quá trình thi công hoặc bảo trì.

- Tổ hợp III: Điều kiện sự cố/giới hạn (Failure/Ultimate Limit Conditions – FULC):

- Bao gồm: Tổ hợp II + tải trọng động đất (E5) + tác động hóa học (E4) + tác động sinh học (E6) + lực chọc thủng/xé do sự cố (S3/S4_accident).

- Áp dụng để kiểm tra khả năng chịu đựng của công trình dưới các sự kiện hiếm gặp nhưng có thể gây hậu quả nghiêm trọng.

2.1.4. Lựa chọn hệ số an toàn (Factor of Safety – FS):

Hệ số an toàn (FS) là một yếu tố quan trọng trong thiết kế, đảm bảo rằng khả năng chịu tải của màng chống thấm HDPE và các cấu kiện luôn lớn hơn các tải trọng tác dụng dự kiến. Giá trị của FS sẽ phụ thuộc vào phân nhóm công trình (theo 2.1.1) và tổ hợp tải trọng (theo 2.1.3).

Bảng 2.1.4: Hệ số an toàn tối thiểu cho màng chống thấm HDPE

| Phân nhóm Công trình | Tổ hợp tải trọng I (Bình thường) | Tổ hợp tải trọng II (Khắc nghiệt/Tạm thời) | Tổ hợp tải trọng III (Sự cố/Giới hạn) |

|---|---|---|---|

| Nhóm A (Đặc biệt) | 3.0 | 2.0 | 1.5 |

| Nhóm B (Quan trọng) | 2.5 | 1.8 | 1.3 |

| Nhóm C (Thông thường) | 2.0 | 1.5 | 1.1 |

| Nhóm D (Tạm thời) | 1.5 | 1.25 | 1.0 (chấp nhận biến dạng) |

Lưu ý: Các giá trị FS trong bảng này là tối thiểu. Trong các trường hợp cụ thể có yêu cầu cao hơn hoặc dữ liệu chưa đầy đủ, FS có thể được tăng cường.

2.1.5. Các ảnh hưởng của động đất và các tác động bất thường

Tương tự như các xem xét đối với thiết bị nâng trong TCVN 4244:2005, các công trình Địa kỹ thuật Môi trường có sử dụng màng chống thấm HDPE tại các khu vực có nguy cơ động đất phải được thiết kế để chống lại các tác động địa chấn.

- Đánh giá nguy cơ địa chấn: Dựa trên các bản đồ phân vùng địa chấn và quy chuẩn xây dựng hiện hành của Việt Nam.

- Phân tích động: Đối với các công trình lớn và quan trọng, cần thực hiện phân tích động để xác định ứng suất và biến dạng của lớp màng và hệ thống neo dưới tác động của động đất.

- Giải pháp thiết kế: Bao gồm việc tăng cường độ dày màng, thiết kế hệ thống neo linh hoạt hơn, và bố trí các mối nối giãn nở nếu cần.

2.2. Tính toán ứng suất và độ bền cho màng chống thấm HDPE và mối hàn

Tính toán ứng suất và độ bền là bước nền tảng để đảm bảo màng chống thấm HDPE hoạt động hiệu quả và an toàn trong suốt tuổi thọ thiết kế của công trình. Các tính toán này phải bao gồm cả vật liệu màng gốc và các mối hàn, sử dụng các phương pháp phân tích kỹ thuật tiêu chuẩn cho vật liệu polyme và địa tổng hợp.

2.2.1. Kiểm tra giới hạn bền kéo, xé và chọc thủng của màng HDPE:

Các ứng suất tính toán (từ các tổ hợp tải trọng) phải được so sánh với các đặc tính cơ học của vật liệu màng, sau khi đã áp dụng các hệ số giảm cường độ (Reduction Factors) và hệ số an toàn (Factor of Safety).

- Cường độ chịu kéo:

- Ứng suất kéo tính toán (σ_t): Phát sinh do tải trọng kéo trên màng, đặc biệt quan trọng tại các điểm neo và mái dốc.

- Cường độ kéo cho phép (σ_allowable_t): Được xác định từ cường độ kéo đứt tối thiểu (Minimum Average Roll Values – MARV) của màng (theo GRI GM13) chia cho hệ số an toàn và các hệ số giảm cường độ (ví dụ: do UV, hóa chất).

- Kiểm tra: σ_t ≤ σ_allowable_t.

- Cường độ chịu xé:

- Ứng suất xé tính toán (τ_tear): Phát sinh cục bộ do các điểm tập trung ứng suất, cạnh sắc.