Các tiêu chuẩn HDPE

TCVN 6149-4:2009: Chuẩn mực vàng trong xác định độ bền áp suất ống nhựa nhiệt dẻo và ứng dụng Địa kỹ thuật Môi trường

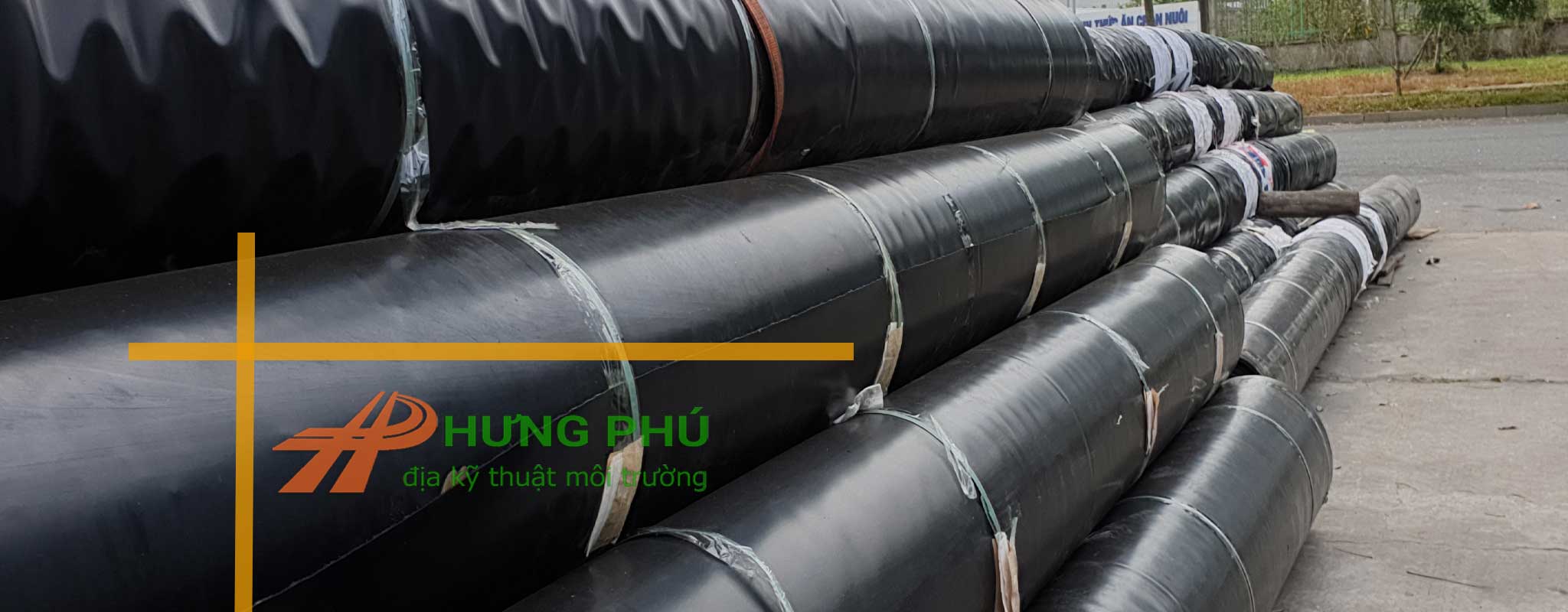

Trong kỷ nguyên phát triển bền vững, chất lượng và độ bền của các vật liệu kỹ thuật đóng vai trò cốt yếu, đặc biệt trong lĩnh vực địa kỹ thuật môi trường. Hệ thống ống nhựa nhiệt dẻo, với những ưu điểm vượt trội về khả năng chống ăn mòn, tuổi thọ cao và dễ thi công, ngày càng được ứng dụng rộng rãi trong các dự án quan trọng như bãi chôn lấp rác, hệ thống xử lý nước thải, và các công trình ngăn ngừa ô nhiễm. Để đảm bảo an toàn và hiệu quả tối đa cho các ứng dụng này, việc tuân thủ các tiêu chuẩn kỹ thuật nghiêm ngặt là không thể thiếu. Một trong những tiêu chuẩn quan trọng nhất quy định về việc đánh giá chất lượng ống nhựa là TCVN 6149-4:2009 Ống nhựa nhiệt dẻo xác định độ bền áp suất phần 4 tổ hợp lắp ghép, một phần của bộ tiêu chuẩn quốc gia tương đương với ISO 1167-4:2007. Bài viết này sẽ đi sâu phân tích tiêu chuẩn này, tầm quan trọng của nó và cách nó góp phần vào sự phát triển bền vững của ngành địa kỹ thuật môi trường.

Tầm quan trọng của TCVN 6149-4:2009 trong Địa kỹ thuật Môi trường

TCVN 6149-4:2009 không chỉ là một tài liệu kỹ thuật mà còn là kim chỉ nam đảm bảo chất lượng cho các hệ thống ống nhựa nhiệt dẻo được sử dụng trong các ứng dụng vận chuyển chất lỏng. Đối với ngành địa kỹ thuật môi trường, nơi các hệ thống ống phải đối mặt với điều kiện khắc nghiệt như áp suất cao, nhiệt độ biến động, và tiếp xúc với các hóa chất ăn mòn trong bãi chôn lấp, nhà máy xử lý nước thải hay các khu vực chứa chất thải nguy hại, việc xác định độ bền áp suất là yếu tố then chốt.

Tiêu chuẩn này quy định quy trình chuẩn bị các tổ hợp lắp ghép đầu chịu tải và không chịu tải để thử độ bền của chúng dưới áp suất thủy tĩnh bên trong. Điều này cực kỳ quan trọng vì nó mô phỏng điều kiện hoạt động thực tế của đường ống, giúp các nhà sản xuất và nhà thầu đánh giá chính xác khả năng chịu lực của các mối nối – vốn là những điểm yếu tiềm ẩn trong bất kỳ hệ thống đường ống nào. Việc đảm bảo các mối nối có độ bền cao sẽ giảm thiểu rủi ro rò rỉ, vỡ ống, từ đó ngăn chặn sự cố môi trường nghiêm trọng và kéo dài tuổi thọ của công trình.

Hiểu rõ TCVN 6149-4:2009: Phạm vi và Nguyên tắc cơ bản

Tiêu chuẩn TCVN 6149-4:2009 thuộc bộ tiêu chuẩn TCVN 6149 (ISO 1167), tập trung vào “Ống, phụ tùng và hệ thống phụ tùng bằng nhựa nhiệt dẻo dùng để vận chuyển chất lỏng – Xác định độ bền với áp suất bên trong”. Cụ thể, Phần 4 này hướng dẫn chi tiết cách chuẩn bị các mẫu thử là tổ hợp lắp ghép (assemblies), bao gồm ống, phụ tùng, van, mối nối nung chảy hoặc mối nối liên kết bằng chất kết dính.

Nguyên tắc chung của thử nghiệm là các mẫu thử được chọn từ các thành phần riêng lẻ (ống, phụ tùng, van, mối nối) sau đó được nối lại để tạo thành một tổ hợp hoàn chỉnh. Tổ hợp này sẽ được điều hòa ở nhiệt độ thử quy định, rồi chịu áp suất thủy tĩnh bên trong theo TCVN 6149-1 (Phần 1: Phương pháp thử chung) trong một khoảng thời gian nhất định hoặc cho đến khi mẫu thử bị hỏng. Điều này cho phép đánh giá toàn diện không chỉ vật liệu mà còn cả chất lượng của các kỹ thuật nối ống.

Hướng dẫn chi tiết chuẩn bị mẫu thử theo TCVN 6149-4:2009

Việc chuẩn bị mẫu thử theo đúng tiêu chuẩn là yếu tố quyết định đến độ chính xác và tin cậy của kết quả thử nghiệm.

Quy trình lấy mẫu và điều kiện bảo quản

Yêu cầu lấy mẫu phải tuân thủ các tiêu chuẩn sản phẩm liên quan. Đặc biệt, tiêu chuẩn nhấn mạnh khoảng thời gian giữa ngày sản xuất các bộ phận và ngày thử nghiệm. Thời gian này phụ thuộc vào loại vật liệu và phải được quy định trong yêu cầu kỹ thuật chung về vật liệu. Đối với vật liệu không có yêu cầu kỹ thuật chung, thời gian tối thiểu giữa sản xuất và thử nghiệm phải tuân theo yêu cầu về điều hòa mẫu. Một mẫu thử có thể bao gồm nhiều loại tổ hợp lắp ghép, ví dụ: tổ hợp nung chảy, tổ hợp cơ học hoặc tổ hợp liên kết bằng chất kết dính, mỗi loại cần tuân thủ các yêu cầu cụ thể.

Tổ hợp nung chảy: Đảm bảo độ bền mối hàn

Tổ hợp nung chảy thường bao gồm hai ống được ghép bằng phương pháp nung chảy mặt đầu (butt fusion), hoặc một chi tiết với ống được ghép bằng nung chảy điện (electrofusion), hoặc một chuỗi các ống và chi tiết.

- Yêu cầu về ống và chi tiết: Ống phải được cắt vuông góc với trục, không có rãnh, lỗ hoặc tạp chất, và phải sạch, khô, không dầu mỡ. Các chi tiết cũng phải sạch, khô, không dầu mỡ.

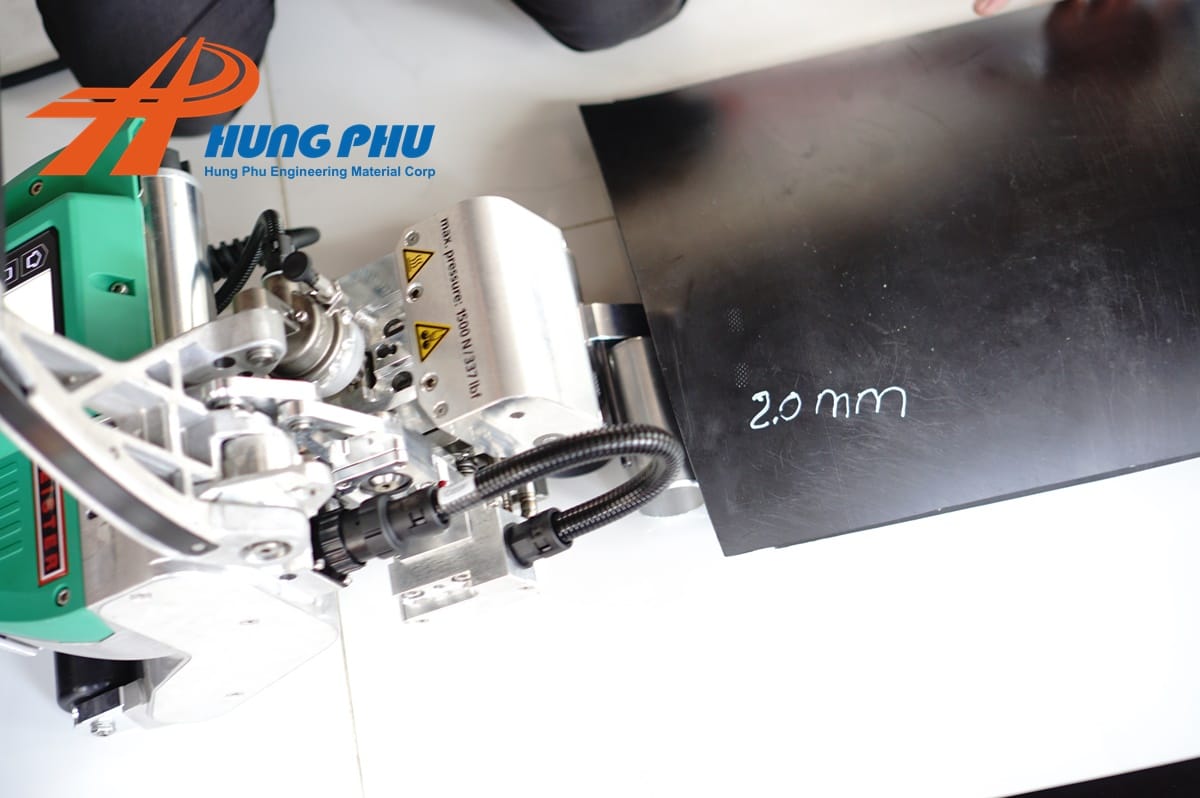

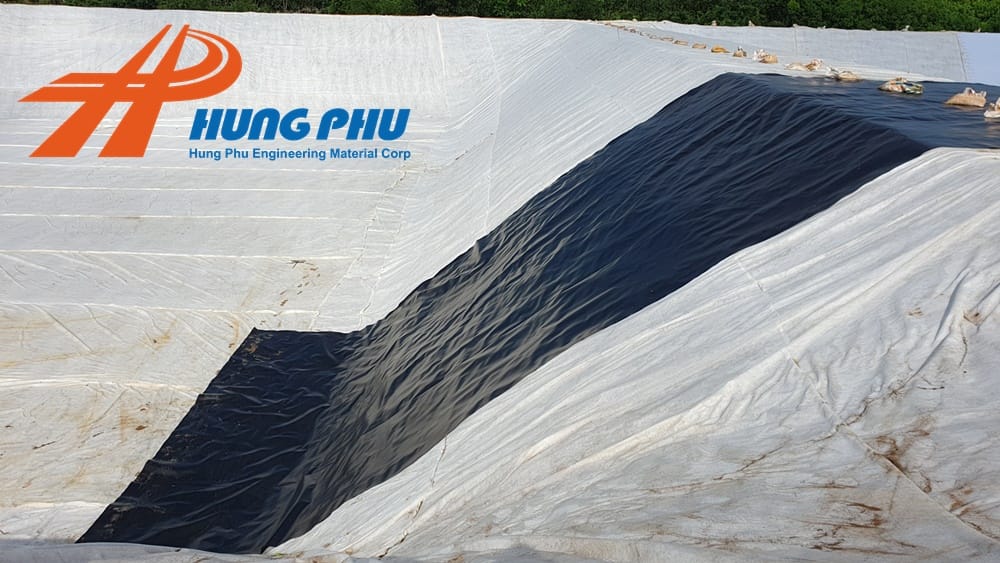

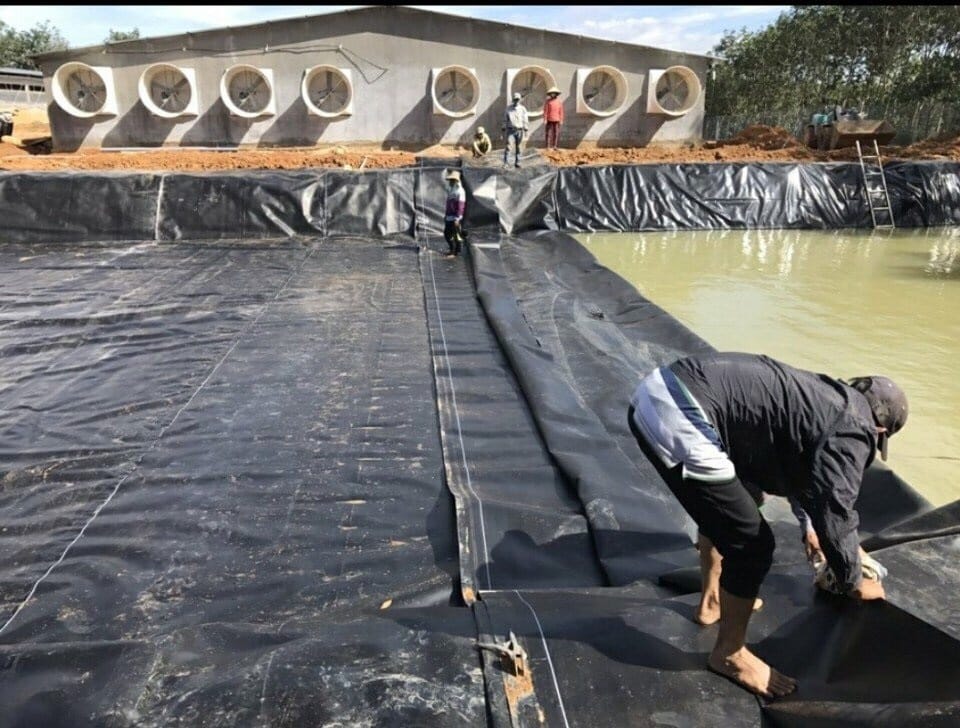

- Nung chảy ống và chi tiết: Đây là bước quan trọng nhất, phải được thực hiện theo hướng dẫn của nhà sản xuất và dưới các điều kiện cụ thể được nêu trong tiêu chuẩn sản phẩm. Đối với ống PE (Polyethylene), cần tham khảo ISO 11413 (nung chảy điện) hoặc ISO 11414 (nung chảy mặt đầu). Quy trình này tương tự như việc hàn các tấm bạt HDPE lớn trong các dự án chống thấm, nơi kỹ thuật hàn và máy hàn nhựa chuyên dụng (như máy hàn bạt HDPE) đóng vai trò quyết định đến độ bền và tính toàn vẹn của mối nối.

Tổ hợp đầu chịu tải cơ học: Lắp đặt chuẩn xác

Các tổ hợp mẫu thử cơ học thường được lắp ở nhiệt độ môi trường, trừ khi có quy định khác.

- Quy định chung: Việc lắp ghép phải theo hướng dẫn của nhà sản xuất. Không được dùng chất bôi trơn trừ khi được chỉ định. Các chi tiết được thiết kế để lắp bằng máy không được lắp bằng tay.

- Yêu cầu về ống: Tương tự như tổ hợp nung chảy, ống phải sạch, khô, không có tạp chất và được cắt vuông góc.

- Lắp ghép ống và chi tiết: Chi tiết phải được lắp vào ống bằng lực xiết do nhà sản xuất quy định. Giá trị lực xiết phải được ghi lại. Không được siết chặt lại các mối nối trước khi thử nghiệm.

Tổ hợp liên kết bằng chất kết dính: Yếu tố then chốt cho hệ thống ống

Các thông số quan trọng cho tổ hợp này bao gồm khoảng hở đường kính, thời gian đông cứng và điều kiện xử lý (nhiệt độ, độ ẩm).

- Chuẩn bị tổ hợp lắp ghép: Bề mặt ống và chi tiết phải được chuẩn bị theo hướng dẫn của nhà sản xuất chất dính. Các bộ phận cần được điều hòa ở nhiệt độ (23 ± 2) °C và độ ẩm tương đối (50 ± 5) % trong ít nhất 6 giờ.

- Liên kết tổ hợp lắp ghép: Chất kết dính phải được chuẩn bị và sử dụng theo hướng dẫn của nhà sản xuất, trong môi trường không gió lùa, ở nhiệt độ (23 ± 2) °C và độ ẩm tương đối (50 ± 5) %. Bất kỳ chất kết dính dư thừa nào bên ngoài bề mặt tiếp xúc phải được làm sạch.

- Thời gian đông cứng: Tổ hợp phải được giữ ở nơi thông gió tốt trong một khoảng thời gian đông cứng được quy định. Đối với các loại nhựa phổ biến như PVC-U, PVC-C, ABS, tiêu chuẩn khuyến nghị thời gian đông cứng cụ thể ở các điều kiện nhiệt độ khác nhau (ví dụ: PVC-U là 20 ngày ở 23 °C, sau đó 4 ngày ở 60 °C).

Tổ hợp đầu không chịu tải

Mẫu thử phải bao gồm một tổ hợp lắp ghép có chứa ít nhất một mẫu ống liên kết với đầu nong của chi tiết hoặc nối với một ống được nong. Yêu cầu về ống tương tự như trên (sạch, khô, không tạp chất, cắt vuông góc). Việc lắp ghép phải theo hướng dẫn của nhà sản xuất chi tiết và không dùng chất bôi trơn trừ khi được quy định. Trong một số trường hợp, có thể sử dụng que nối hoặc ghép khung bên ngoài để ngăn ngừa sự tách rời.

Chiều dài tự do của ống: Tiêu chí quan trọng trong thử nghiệm

- Tổ hợp đầu chịu tải: Chiều dài tự do của ống giữa các đầu bịt ít nhất phải gấp ba lần đường kính ngoài danh nghĩa và không nhỏ hơn 250 mm. Đối với ống đường kính lớn (>315 mm), có thể giảm xuống còn ít nhất gấp hai lần đường kính ngoài.

- Tổ hợp đầu không chịu tải: Chiều dài tự do của các đoạn ống phải bằng đường kính ngoài danh nghĩa, nhưng không nhỏ hơn 150 mm.

Phép thử biến đổi dung sai và Đo kích thước: Đánh giá toàn diện

Phép thử biến đổi dung sai được thực hiện để mô phỏng các biến động về dung sai lắp ghép bằng cách sử dụng ống được đùn hoặc chế tạo từ ống có thành dày. Các chi tiết không được gia công để mô phỏng các biến đổi dung sai lắp ghép, trừ khi có quy định khác. Cuối cùng, tất cả các kích thước liên quan của ống và mẫu thử phải được đo theo TCVN 6145 (ISO 3126), đảm bảo tính chính xác cho toàn bộ quy trình thử nghiệm.

Ứng dụng và ý nghĩa của TCVN 6149-4:2009 trong thực tiễn Địa kỹ thuật Môi trường

Việc áp dụng chặt chẽ TCVN 6149-4:2009 mang lại nhiều lợi ích thiết thực cho các dự án địa kỹ thuật môi trường:

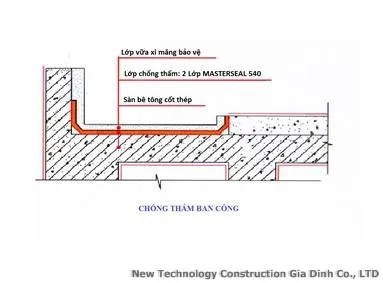

- Đảm bảo chất lượng hệ thống đường ống: Tiêu chuẩn này là nền tảng để kiểm tra và xác nhận rằng hệ thống ống nhựa nhiệt dẻo, từ vật liệu đến các mối nối, có thể chịu được áp suất vận hành mà không bị rò rỉ hay hư hỏng. Điều này đặc biệt quan trọng trong các bãi chôn lấp chất thải, nơi đường ống thu gom nước rỉ rác hoặc khí gas phải hoạt động liên tục dưới điều kiện khắc nghiệt.

- Giảm thiểu rủi ro môi trường: Các sự cố rò rỉ từ đường ống trong các nhà máy xử lý nước thải hoặc bãi chôn lấp có thể gây ô nhiễm đất, nước ngầm nghiêm trọng. Việc tuân thủ tiêu chuẩn giúp giảm thiểu tối đa những rủi ro này, bảo vệ môi trường và sức khỏe cộng đồng.

- Tăng cường tuổi thọ công trình: Khi các mối nối và tổ hợp lắp ghép được kiểm tra kỹ lưỡng về độ bền áp suất, tuổi thọ của toàn bộ hệ thống đường ống sẽ được kéo dài, giảm chi phí bảo trì và thay thế trong dài hạn.

- Nâng cao uy tín và độ tin cậy: Đối với các đơn vị thi công và nhà cung cấp vật liệu, việc tuân thủ và chứng nhận theo TCVN 6149-4:2009 khẳng định năng lực chuyên môn và cam kết về chất lượng, tạo dựng niềm tin với đối tác và khách hàng. Tương tự như việc sử dụng màng chống thấm HDPE chất lượng cao và quy trình hàn bạt HDPE chuẩn mực, việc đảm bảo chất lượng đường ống là yếu tố then chốt cho sự thành công của một dự án địa kỹ thuật môi trường.

Kết luận

TCVN 6149-4:2009 Ống nhựa nhiệt dẻo xác định độ bền áp suất phần 4 tổ hợp lắp ghép là một tiêu chuẩn kỹ thuật không thể thiếu, đóng vai trò quan trọng trong việc đảm bảo chất lượng và độ an toàn của hệ thống ống nhựa nhiệt dẻo. Đặc biệt trong bối cảnh các dự án địa kỹ thuật môi trường ngày càng phức tạp và đòi hỏi tính bền vững cao, việc hiểu rõ và áp dụng nghiêm ngặt tiêu chuẩn này là chìa khóa để xây dựng các công trình hiệu quả, bền bỉ và thân thiện với môi trường. Từ khâu chọn vật liệu, chuẩn bị mẫu thử đến thực hiện các mối nối nung chảy hay liên kết bằng chất kết dính, mọi quy trình đều cần tuân thủ chặt chẽ các hướng dẫn của tiêu chuẩn để đạt được hiệu quả tối ưu.

Với vai trò là chuyên gia trong lĩnh vực địa kỹ thuật môi trường và máy hàn nhựa, chúng tôi khuyến nghị các nhà thầu, kỹ sư và nhà sản xuất cần nắm vững tiêu chuẩn này để đảm bảo rằng các hệ thống ống nhựa nhiệt dẻo được triển khai luôn đạt chất lượng cao nhất, góp phần vào sự phát triển bền vững của hạ tầng môi trường. Hãy liên hệ với chúng tôi để tìm hiểu thêm về các giải pháp địa kỹ thuật môi trường, màng chống thấm HDPE và máy hàn nhựa chuyên dụng, đảm bảo mọi dự án của bạn đều đạt được hiệu quả vượt trội.

Tài liệu tham khảo

- TCVN 6145:2007 (ISO 3126:2005), Hệ thống ống nhựa – Các chi tiết bằng chất dẻo – Phương pháp xác định kích thước.

- TCVN 6149-1:2007 (ISO 1167-1:2006), Ống, phụ tùng và hệ thống phụ tùng bằng nhựa nhiệt dẻo dùng để vận chuyển chất lỏng – Xác định độ bền với áp suất bên trong – Phần 1 : Phương pháp thử chung.

- ISO 11413, Plastics pipes and fittings – Preparation of test piece assemblies between polyethylene (PE) pipe and electrofusion fitting (Ống và phụ tùng bằng chất dẻo – Chuẩn bị các tổ hợp mẫu thử giữa ống polyetylen (PE) và phụ tùng nung chảy bằng điện).

- ISO 11414, Plastics pipes and fittings – Preparation of polyethylene (PE) pipe/pipe or pipe/fitting test piece assemblies by butt fusion (Ống và phụ tùng chất dẻo – Chuẩn bị tổ hợp mẫu thử ống polyetylen (PE)/ống hoặc ống/phụ tùng bằng cách nung chảy mặt đầu).

- EN 1066, Adhesives – Sampling (Chất kết dính – Lấy mẫu).

- EN 1067, Adhesives – Examination and preparation of samples for testing (Chất kết dính – Kiểm tra và chuẩn bị mẫu để thử).

- ISO 12176-1, Plastics pipes and fittings – Equipment for fusion jointing polyethylene systems – Part 1 : Butt fusion.

- ISO 12176-2, Plastics pipes and fittings – Equipment for fusion jointing polyethylene systems – Part 2: Electrofusion.