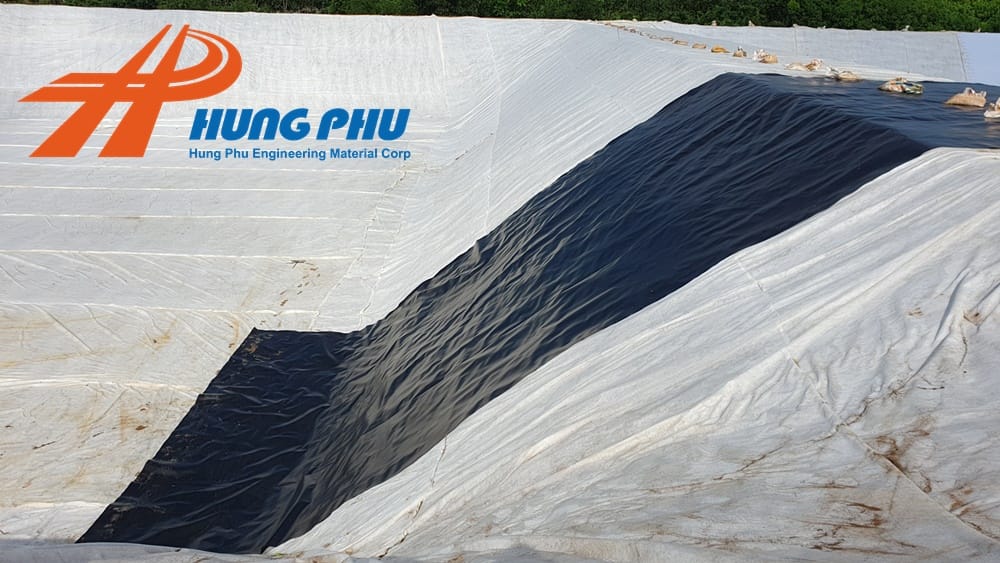

Thi công màng HDPE

Thi công bạt HDPE liên kết với đường ống thoát khí

Trong lĩnh vực địa kỹ thuật môi trường, việc xây dựng các công trình xử lý chất thải, bãi chôn lấp rác, hồ chứa nước thải hay ao hồ nuôi trồng thủy sản đòi hỏi một giải pháp chống thấm hiệu quả và bền vững. Màng chống thấm HDPE (High-Density Polyethylene) đã trở thành vật liệu không thể thiếu nhờ khả năng kháng hóa chất vượt trội, độ bền cơ học cao và tuổi thọ lâu dài. Tuy nhiên, thách thức lớn nhất trong quá trình thi công bạt HDPE không chỉ nằm ở việc trải và hàn các tấm màng, mà còn ở kỹ thuật liên kết bạt với các cấu trúc khác, đặc biệt là Thi Công Bạt HDPE Liên Kết Với đường ống Thoát Khí. Đây là một chi tiết then chốt quyết định sự thành công và an toàn của toàn bộ hệ thống, ảnh hưởng trực tiếp đến hiệu quả thu gom khí, ngăn ngừa tích tụ áp lực khí dưới màng, và đảm bảo tính toàn vẹn của lớp chống thấm trong các dự án môi trường phức tạp.

Việc tích tụ khí dưới lớp bạt HDPE có thể gây ra hiện tượng “phồng rộp” hay “bong bóng khí”, làm giảm khả năng chống thấm, tăng nguy cơ rách màng và ảnh hưởng đến ổn định của công trình. Do đó, một hệ thống thoát khí hiệu quả và phương pháp liên kết bạt HDPE với đường ống thoát khí phải được thiết kế và thi công một cách tỉ mỉ, đòi hỏi chuyên môn sâu rộng về địa kỹ thuật môi trường và kinh nghiệm thực tiễn trong việc sử dụng máy hàn nhựa HDPE chuyên dụng. Bài viết này sẽ đi sâu vào quy trình thi công bạt HDPE, với trọng tâm là các kỹ thuật và lưu ý quan trọng khi thực hiện mối nối liên kết với đường ống thoát khí, nhằm cung cấp thông tin hữu ích và chuẩn mực cho các chuyên gia và nhà thầu trong ngành.

Chuẩn bị mặt bằng và hệ thống thoát khí cho dự án bạt HDPE

Giai đoạn chuẩn bị mặt bằng là nền tảng quyết định chất lượng và độ bền của toàn bộ công trình chống thấm bằng bạt HDPE. Một mặt bằng được chuẩn bị kỹ lưỡng sẽ tối ưu hóa quy trình thi công, giảm thiểu rủi ro và kéo dài tuổi thọ của hệ thống.

San lấp, đầm chặt nền và loại bỏ vật sắc nhọn

Mặt bằng nền phải được san phẳng hoàn toàn, đầm chặt đạt độ chặt yêu cầu để đảm bảo ổn định và tránh lún sụt cục bộ. Điều quan trọng là phải dọn sạch mọi vật sắc nhọn như đá, cành cây, rễ cây, hoặc các mảnh vụn xây dựng có khả năng làm rách bạt HDPE trong quá trình trải hoặc trong suốt vòng đời của công trình. Việc làm phẳng và khô ráo bề mặt cũng giúp rút ngắn thời gian thi công, tạo điều kiện thuận lợi cho việc trải và hàn bạt.

Mặt bằng nền làm bằng phẳng khô ráo

Mặt bằng nền làm bằng phẳng khô ráo

Thiết kế và thi công rãnh neo bạt HDPE

Rãnh neo được đào xung quanh chu vi công trình đóng vai trò cực kỳ quan trọng trong việc cố định tấm bạt HDPE, ngăn chặn sự dịch chuyển hoặc bị gió tốc lên. Rãnh neo thường được thiết kế cách mép thành từ 0.9m – 1m, rộng 0.3m và sâu 0.6m, hoặc theo tiêu chuẩn cụ thể của dự án.

Một điểm đặc biệt cần lưu ý là các vị trí góc của rãnh neo phải được bo tròn mềm mại. Điều này giúp tấm bạt HDPE được gấp một cách nhẹ nhàng, tránh tạo ra ứng suất tập trung gây rách màng tại các điểm góc nhọn. Sau khi neo bạt vào rãnh, đất sẽ được lấp lại và đầm chặt để đảm bảo bạt được giữ cố định chắc chắn.

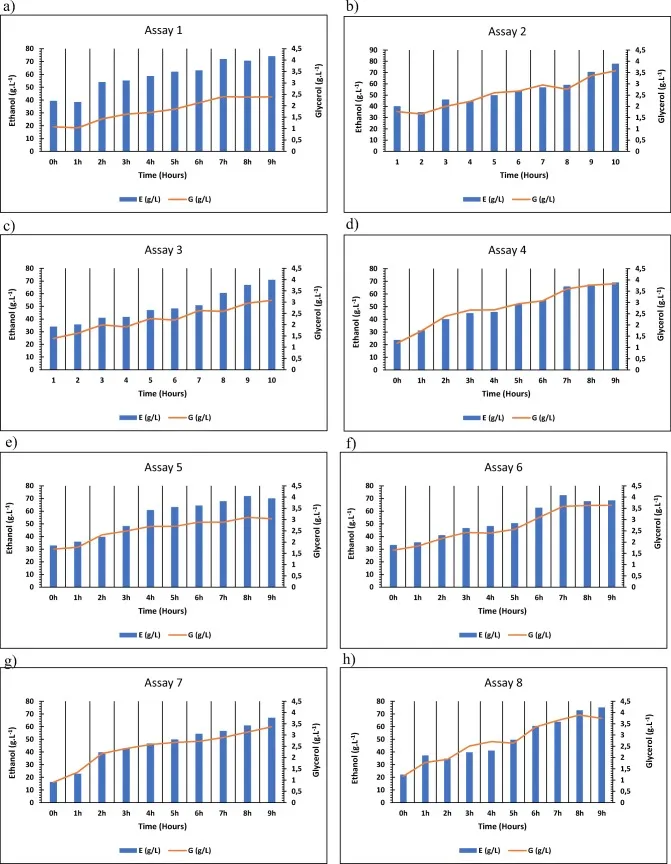

Lắp đặt hệ thống thu gom và thoát khí dưới màng HDPE

Đây là một trong những hạng mục quan trọng nhất đối với các công trình địa kỹ thuật môi trường, đặc biệt là bãi chôn lấp rác hoặc hồ xử lý nước thải. Hệ thống thoát khí có nhiệm vụ thu gom và dẫn khí tích tụ dưới lớp bạt HDPE ra ngoài môi trường hoặc đến hệ thống xử lý khí. Nếu không có hệ thống này, áp lực khí có thể làm căng phồng bạt, gây nổi bạt, phá vỡ cấu trúc và giảm tuổi thọ của lớp chống thấm.

Việc thiết kế bao gồm đào các rãnh tiêu khí ngầm, kết nối chúng với giếng thu khí hoặc đường ống thoát khí chính. Đường ống thoát khí thường được làm bằng vật liệu HDPE hoặc PVC có độ bền cao, chống ăn mòn và được bố trí với độ dốc phù hợp để khí có thể dễ dàng di chuyển ra ngoài. Việc lắp đặt hệ thống thoát khí cần được thực hiện song song với quá trình chuẩn bị mặt bằng để đảm bảo tính liên tục và hiệu quả hoạt động sau này.

Hệ thống tiêu thoát nước ngầm và khí

Hệ thống tiêu thoát nước ngầm và khí

Đường ống thoát nước ngầm và khí

Đường ống thoát nước ngầm và khí

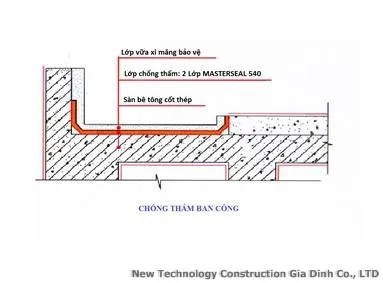

Các lớp bảo vệ màng HDPE

Tùy thuộc vào yêu cầu của dự án và điều kiện mặt bằng, có thể cần bổ sung các lớp bảo vệ cho màng HDPE.

- Lớp bảo vệ dưới: Nếu mặt bằng có nhiều đá sỏi hoặc vết nứt lớn, vải địa kỹ thuật có thể được trải bên dưới bạt HDPE để tạo lớp đệm, bảo vệ màng khỏi bị chọc thủng. Một lớp cát có thể được đổ lên trên vải địa để tăng cường khả năng bảo vệ.

- Lớp bảo vệ trên: Đối với các công trình có tuổi thọ dài hoặc chịu tác động lớn từ môi trường (như bãi chôn lấp), một lớp bảo vệ phía trên màng HDPE có thể được xây dựng, ví dụ như lớp bê tông cốt thép chế tạo từng ô, giúp màng chống thấm chịu được tải trọng, vật rơi, hoặc tác động thời tiết khắc nghiệt. Tuy nhiên, với mặt bằng được đầm chặt và phẳng mà không có yêu cầu đặc biệt, màng HDPE có thể được lót trực tiếp lên lớp đất nền.

Lớp bảo vệ màng hdpe bằng vải địa kỹ thuật

Lớp bảo vệ màng hdpe bằng vải địa kỹ thuật

Chuẩn bị máy móc và vật tư chuyên dụng cho thi công bạt HDPE

Việc lựa chọn và chuẩn bị đúng các thiết bị, vật tư là yếu tố then chốt để đảm bảo chất lượng mối hàn và độ bền vững của công trình.

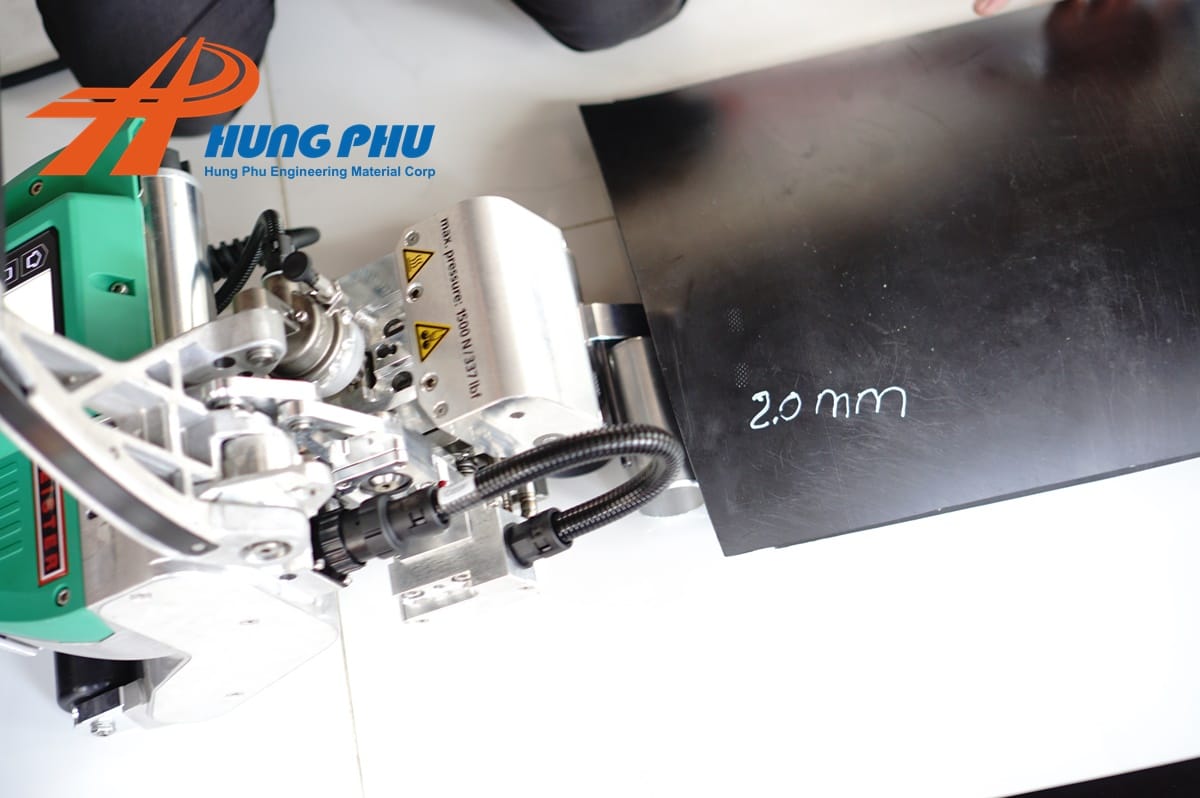

Máy hàn kép (Hot Wedge Welder)

Máy hàn kép là thiết bị chủ lực để hàn nối các tấm bạt HDPE lớn lại với nhau. Nguyên lý hoạt động dựa trên việc ép nóng và tạo ra hai đường hàn song song, với một kênh dẫn khí ở giữa. Kênh khí này sau đó sẽ được sử dụng để kiểm tra độ kín của mối hàn, đảm bảo không có rò rỉ. Máy hàn kép có nhiều thông số khác nhau về độ rộng đường hàn và kênh khí, thường là độ rộng đường hàn 1cm và kênh khí 2cm. Sự chính xác của máy hàn kép quyết định độ bền và khả năng chống thấm của các mối nối tấm màng.

Máy hàn đùn (Extrusion Welder)

Máy hàn đùn được sử dụng cho các công việc chuyên biệt hơn như hàn vá các vết rách, thủng phát sinh trong quá trình vận chuyển hoặc thi công. Đặc biệt, máy hàn đùn đóng vai trò cực kỳ quan trọng trong việc hàn phủ những vị trí mối hàn kép bị lỗi (hở kênh khí, hở mối hàn) và quan trọng nhất là hàn liên kết bạt HDPE với các chi tiết đặc biệt như bê tông, gạch, đá, và đặc biệt là đường ống thoát khí. Khả năng hàn tạo hình linh hoạt của máy hàn đùn cho phép tạo ra các mối nối chặt chẽ và kín khít ngay cả ở những vị trí khó thi công.

Máy hàn đùn thi công màng hdpe

Máy hàn đùn thi công màng hdpe

Vật tư phụ trợ và phụ kiện liên kết

Để đảm bảo các mối nối đặc biệt được chắc chắn, cần có các vật tư phụ trợ như thanh khóa Polylock (thường có dạng chữ E, U, I làm từ polymer cùng chất liệu HDPE), đai thép không gỉ, gioăng cao su chịu hóa chất, và que hàn đùn HDPE cùng loại với bạt. Các vật tư này đóng vai trò trung gian, giúp bạt HDPE có thể liên kết hiệu quả với các vật liệu khác.

Kỹ thuật liên kết bạt HDPE với đường ống thoát khí: Trọng tâm của mọi dự án

Việc tạo ra một mối nối kín khít và bền vững giữa bạt HDPE và đường ống thoát khí là thách thức kỹ thuật quan trọng nhất, đảm bảo tính toàn vẹn của hệ thống chống thấm và hiệu quả của hệ thống thu gom khí. Mối nối này phải chịu được sự dịch chuyển, biến dạng của bạt do nhiệt độ hoặc tải trọng, đồng thời duy trì khả năng chống thấm tuyệt đối.

Liên kết với đường ống HDPE (đồng chất liệu)

Khi đường ống thoát khí được làm từ vật liệu HDPE cùng loại với tấm bạt, phương pháp hàn đùn trực tiếp được ưu tiên.

- Chuẩn bị bề mặt: Bề mặt của đường ống và mép bạt HDPE tại vị trí hàn phải được làm sạch hoàn toàn, loại bỏ bụi bẩn, dầu mỡ và các tạp chất. Mép bạt HDPE cần được vát 45° để tạo bề mặt tiếp xúc tốt nhất cho mối hàn đùn.

- Cố định tạm thời: Tấm bạt HDPE được áp sát vào đường ống và cố định tạm thời để đảm bảo vị trí chính xác.

- Sử dụng hệ trung gian (tùy chọn): Mặc dù có thể hàn trực tiếp, trong nhiều dự án yêu cầu độ bền cao hoặc có nguy cơ dịch chuyển lớn, một tấm bê tông cốt thép dày >= 15cm có thể được sử dụng làm lớp trung gian. Trên tấm bê tông này, thanh khóa Polylock được gắn cố định. Bạt HDPE sau đó được hàn đùn vào thanh Polylock, và Polylock được liên kết chắc chắn với đường ống hoặc cấu trúc bê tông xung quanh bằng bulông. Hệ thống trung gian này giúp phân tán lực, giảm ứng suất trực tiếp lên mối hàn, đặc biệt quan trọng khi màng HDPE chịu tác động của ngoại lực hoặc sự co giãn nhiệt, tránh làm vỡ đường ống.

- Thực hiện hàn đùn: Sử dụng máy hàn đùn, que hàn HDPE cùng loại, thực hiện mối hàn đùn tại vị trí tiếp xúc giữa bạt và ống (hoặc bạt và Polylock). Người thợ hàn phải kiểm soát chặt chẽ nhiệt độ và tốc độ hàn để đảm bảo vật liệu tan chảy và kết dính hoàn toàn, tạo thành một mối hàn đồng nhất, không rỗ khí.

- Kiểm tra chất lượng: Mối hàn sau khi nguội cần được kiểm tra trực quan về độ liền mạch, không có vết nứt hay rỗ. Các thử nghiệm không phá hủy (NDT) có thể được áp dụng để đánh giá độ kín và độ bền của mối hàn.

Liên kết với đường ống không phải HDPE (bê tông, PVC, kim loại)

Khi đường ống thoát khí được làm từ vật liệu khác như bê tông, PVC, hoặc kim loại, việc hàn trực tiếp là không thể. Trong trường hợp này, cần áp dụng các giải pháp liên kết gián tiếp, sử dụng các phụ kiện chuyên dụng:

- Phương pháp kết hợp Polylock và bê tông cốt thép:

- Một tấm bê tông cốt thép được đúc cố định xung quanh đường ống, tạo thành một bề mặt phẳng.

- Thanh khóa Polylock được gắn chặt vào tấm bê tông cốt thép bằng bulông nở hoặc các phương pháp cơ học khác.

- Mép bạt HDPE được vát 45° và hàn đùn vào thanh Polylock. Mối hàn này sẽ tạo ra một liên kết chống thấm hoàn hảo giữa bạt HDPE và Polylock.

- Khoảng trống giữa đường ống và tấm bê tông/Polylock có thể được trám bằng vật liệu chống thấm chuyên dụng (ví dụ: mastic) để tăng cường độ kín.

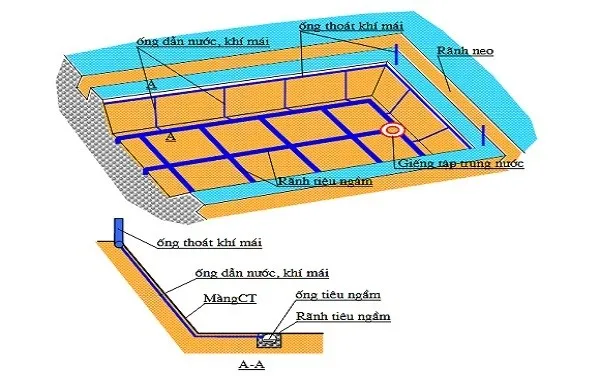

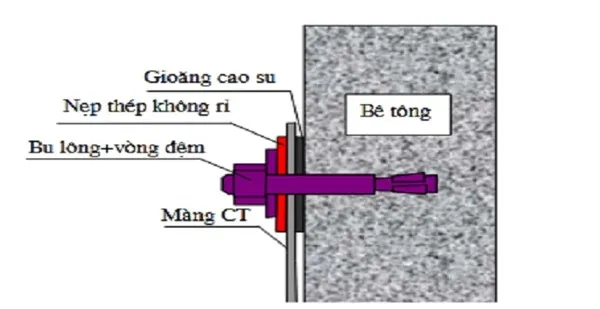

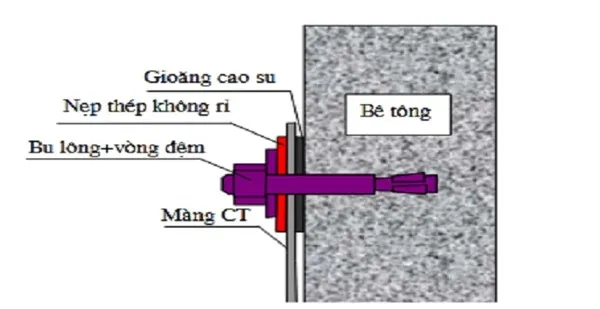

- Phương pháp sử dụng đai thép, gioăng cao su:

- Đây là một phương pháp phổ biến khi cần một liên kết đơn giản hơn hoặc với ống có đường kính nhỏ.

- Tấm bạt HDPE được bao quanh đường ống và cố định bằng một đai thép không gỉ.

- Giữa bạt HDPE và đường ống, một hoặc nhiều lớp gioăng cao su chịu hóa chất được chèn vào để tạo độ kín và đàn hồi.

- Đai thép được siết chặt để ép bạt HDPE và gioăng cao su vào bề mặt ống, tạo thành một mối nối kín. Để tăng cường, có thể sử dụng thêm keo chống thấm chuyên dụng.

- Phương pháp này yêu cầu đai thép phải đủ bền và gioăng cao su phải có khả năng chịu được điều kiện môi trường của dự án.

Liên kết bằng nẹp inox, bulông, gioăng cao su

Liên kết bằng nẹp inox, bulông, gioăng cao su

Liên kết bằng nẹp inox, bulông, gioăng cao su

Liên kết bằng nẹp inox, bulông, gioăng cao su

Dù áp dụng phương pháp nào, nguyên tắc cốt lõi là phải đảm bảo mối nối không chỉ kín khít chống thấm mà còn đủ linh hoạt để chịu được các tác động cơ học và nhiệt độ trong suốt quá trình vận hành của công trình. Việc lựa chọn phương pháp liên kết phụ thuộc vào loại đường ống, yêu cầu kỹ thuật của dự án, và điều kiện môi trường cụ thể.

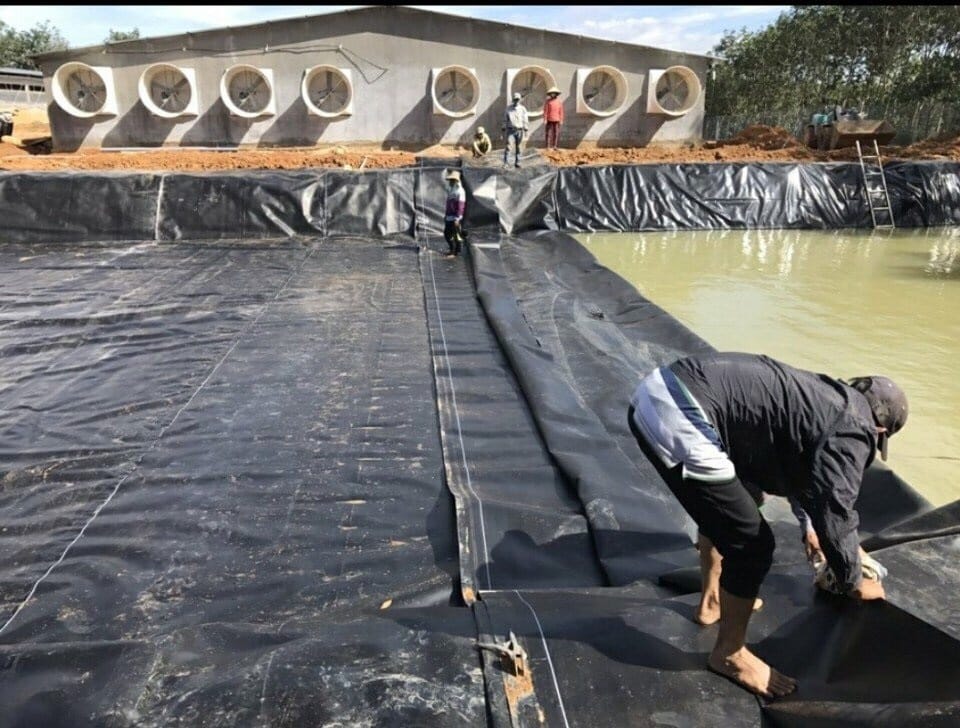

Quy trình trải và hàn bạt HDPE tổng thể

Sau khi các công tác chuẩn bị mặt bằng và hệ thống đường ống thoát khí đã hoàn tất, chúng ta chuyển sang giai đoạn trải và hàn các tấm bạt HDPE.

Chuẩn bị nhân công và vật liệu

- Nhân công: Cần bố trí đủ nhân lực, được trang bị đầy đủ đồ bảo hộ (mũ cứng, găng tay, áo bảo hộ) và giày đế mềm để tránh làm hỏng màng HDPE khi đi lại. Nhân công cần được đào tạo về an toàn lao động và quy trình thi công bạt HDPE.

- Khu vực tập kết vật liệu: Màng HDPE phải được tập kết tại vị trí rộng rãi, thoáng mát, thuận tiện cho việc đo cắt và di chuyển đến khu vực thi công.

Nhân công kéo trải bạt hdpe

Nhân công kéo trải bạt hdpe

Tính toán và đo đạc sơ đồ trải bạt

Trước khi trải, kỹ sư phải tiến hành đo đạc chính xác, vẽ sơ đồ thi công chi tiết, đánh dấu từng tấm bạt và vị trí đặt để tối ưu hóa việc sử dụng vật liệu và giảm thiểu số lượng mối hàn.

Nguyên tắc và trình tự trải bạt HDPE

- Trải trên mái dốc: Các tấm bạt HDPE thường được trải song song với hướng mái dốc. Các đường hàn nối cũng đi song song cùng hướng để đảm bảo ổn định và khả năng thoát nước bề mặt tốt.

- Trải trên mặt phẳng: Có thể trải theo bất kỳ hướng nào, nhưng phải tính toán để sử dụng ít đường hàn nối nhất, tiết kiệm thời gian và chi phí.

Thi công trải màng hdpe theo bất kỳ hướng nào nhưng phải tính toán để đảm bảo sử dụng đường hàn nối ít nhất.

Thi công trải màng hdpe theo bất kỳ hướng nào nhưng phải tính toán để đảm bảo sử dụng đường hàn nối ít nhất.

- Trải tại các góc: Tại các góc mái taluy, các tấm bạt HDPE được đo cắt và trải từ đáy lên đỉnh theo quy tắc chồng mép. Đối với các hồ chứa nhỏ, có thể chế tạo sẵn các tấm bạt góc hoàn thiện để lắp ghép nhanh chóng.

Thi công trải màng hdpe tại các góc mái taluy

Thi công trải màng hdpe tại các góc mái taluy

- Trình tự trải:

- Tấm đầu tiên được trải từ rãnh neo xuống, cách chân khay ít nhất 2m.

- Các tấm tiếp theo được chồng lên tấm trước đó một khoảng 10-15cm và được định vị bằng bao cát để tránh bị gió cuốn.

- Quá trình này tiếp tục cho đến khi toàn bộ khu vực được phủ bạt.

- Khi trải xong, phải dùng bao cát hoặc vật nặng để giữ định vị các tấm bạt, đặc biệt trong điều kiện gió mạnh.

Trải màng hdpe theo chiều rộng

Trải màng hdpe theo chiều rộng

- Lưu ý quan trọng:

- Chỉ trải bạt HDPE khi thời tiết khô ráo, không có mưa.

- Không cho máy móc nặng chạy trực tiếp trên bề mặt bạt HDPE đã trải.

- Quá trình trải và hàn thường diễn ra song song để tối ưu hóa tiến độ.

Kỹ thuật hàn nối các tấm bạt HDPE

- Hàn kép (hàn ép nhiệt):

- Trước khi hàn, nhân công phụ trách phải kéo căng tấm bạt thật phẳng phiu tại vị trí chồng mí (10-15cm) để tránh nhăn và phồng.

- Bề mặt đường hàn phải được vệ sinh sạch sẽ bằng khăn lau.

- Máy hàn kép sẽ chạy dọc theo đường chồng mí, tạo ra hai đường hàn song song và một kênh dẫn khí ở giữa.

- Hàn đùn:

- Chủ yếu dùng để sửa chữa các khuyết tật trên bề mặt bạt (rách, thủng) hoặc hàn phủ các mối hàn kép bị lỗi.

- Ngoài ra, máy hàn đùn còn được sử dụng để tạo các mối nối đặc biệt, như đã đề cập, trong quá trình thi công bạt HDPE liên kết với đường ống thoát khí, hoặc với các cấu trúc bê tông, gạch, đá.

Kiểm tra và nghiệm thu chất lượng mối hàn và hệ thống thoát khí

Để đảm bảo hiệu quả chống thấm tuyệt đối và hoạt động đúng chức năng của hệ thống thoát khí, việc kiểm tra và nghiệm thu là bước không thể bỏ qua.

- Kiểm tra kênh khí (đối với mối hàn kép): Sau khi hàn kép, không khí có áp suất được bơm vào kênh dẫn khí nằm giữa hai đường hàn. Đồng hồ áp suất sẽ ghi nhận sự ổn định của áp suất trong một khoảng thời gian nhất định. Nếu áp suất giảm, chứng tỏ có rò rỉ và mối hàn cần được sửa chữa bằng máy hàn đùn.

- Kiểm tra trực quan: Toàn bộ bề mặt bạt HDPE và các mối hàn (bao gồm cả mối nối với đường ống thoát khí) được kiểm tra kỹ lưỡng bằng mắt thường để phát hiện các vết rách, thủng, mối hàn hở, rỗ khí hoặc các khuyết tật khác.

- Kiểm tra bằng nước: Đây là phương pháp phổ biến để kiểm tra tổng thể khả năng chống thấm. Khu vực thi công sau khi hoàn thành sẽ được quây lại và bơm nước vào. Mực nước sẽ được giữ ổn định trong ít nhất 24 giờ. Bất kỳ sự giảm mực nước nào không do bốc hơi đều cho thấy có rò rỉ và cần được xử lý. Đối với hệ thống thoát khí, cần kiểm tra lưu lượng và áp suất khí thoát ra để đảm bảo hệ thống hoạt động hiệu quả.

- Thử nghiệm không phá hủy (NDT) khác: Tùy theo yêu cầu của dự án, có thể áp dụng các phương pháp NDT chuyên sâu hơn như thử nghiệm tia lửa điện (Spark Test) hoặc chân không (Vacuum Test) để kiểm tra các mối hàn phức tạp, đặc biệt là các mối nối với đường ống.

Kết luận

Việc thi công bạt HDPE liên kết với đường ống thoát khí là một hạng mục kỹ thuật phức tạp nhưng vô cùng quan trọng, quyết định đến sự thành công của các dự án địa kỹ thuật môi trường, từ bãi chôn lấp rác, hồ chứa chất thải, đến các công trình thủy lợi và ao hồ nuôi trồng. Để đạt được hiệu quả tối ưu, đòi hỏi sự kết hợp chặt chẽ giữa kinh nghiệm chuyên môn sâu rộng về địa kỹ thuật môi trường, sự tỉ mỉ trong từng công đoạn từ chuẩn bị mặt bằng, lắp đặt hệ thống thoát khí, đến việc lựa chọn máy hàn nhựa HDPE và kỹ thuật hàn nối chính xác.

Là chuyên gia trong lĩnh vực bạt lót ao hồ và máy hàn nhựa, chúng tôi tin rằng việc tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật, áp dụng các phương pháp thi công tiên tiến, và sử dụng vật tư, thiết bị chất lượng cao là chìa khóa để kiến tạo nên những công trình bền vững, an toàn và thân thiện với môi trường. Hy vọng bài viết này đã cung cấp một cái nhìn toàn diện và sâu sắc về quy trình thi công, đặc biệt nhấn mạnh tầm quan trọng của mối nối liên kết bạt HDPE với đường ống thoát khí, góp phần nâng cao chất lượng các dự án địa kỹ thuật môi trường tại Việt Nam.

Tài liệu tham khảo

- Geosynthetic Institute (GSI). (Latest Edition). GRI Test Methods.

- Koerner, R. M. (2012). Designing with Geosynthetics (6th ed.). Xlibris Corporation.

- Quy chuẩn kỹ thuật quốc gia về môi trường. (Thông tư, Nghị định liên quan đến bãi chôn lấp, xử lý chất thải).

- Các tiêu chuẩn ngành liên quan đến thi công màng chống thấm HDPE.